Sí, no solo se pueden fresar coronas de zirconia, sino que es el método de fabricación principal y más preciso. Este proceso se basa en la tecnología de diseño asistido por computadora y fabricación asistida por computadora (CAD/CAM) para dar forma a la corona a partir de un bloque sólido de material de zirconia, que luego se trata térmicamente para lograr su increíble resistencia final.

El concepto crítico a entender es que la zirconia se fresa en un estado blando, similar a la tiza, llamado "estado verde" o "pre-sinterizado". Solo después de que se completa el fresado, la corona se coloca en un horno especial para ser sinterizada, un proceso que encoge el material y lo endurece hasta convertirlo en una de las restauraciones más duraderas de la odontología moderna.

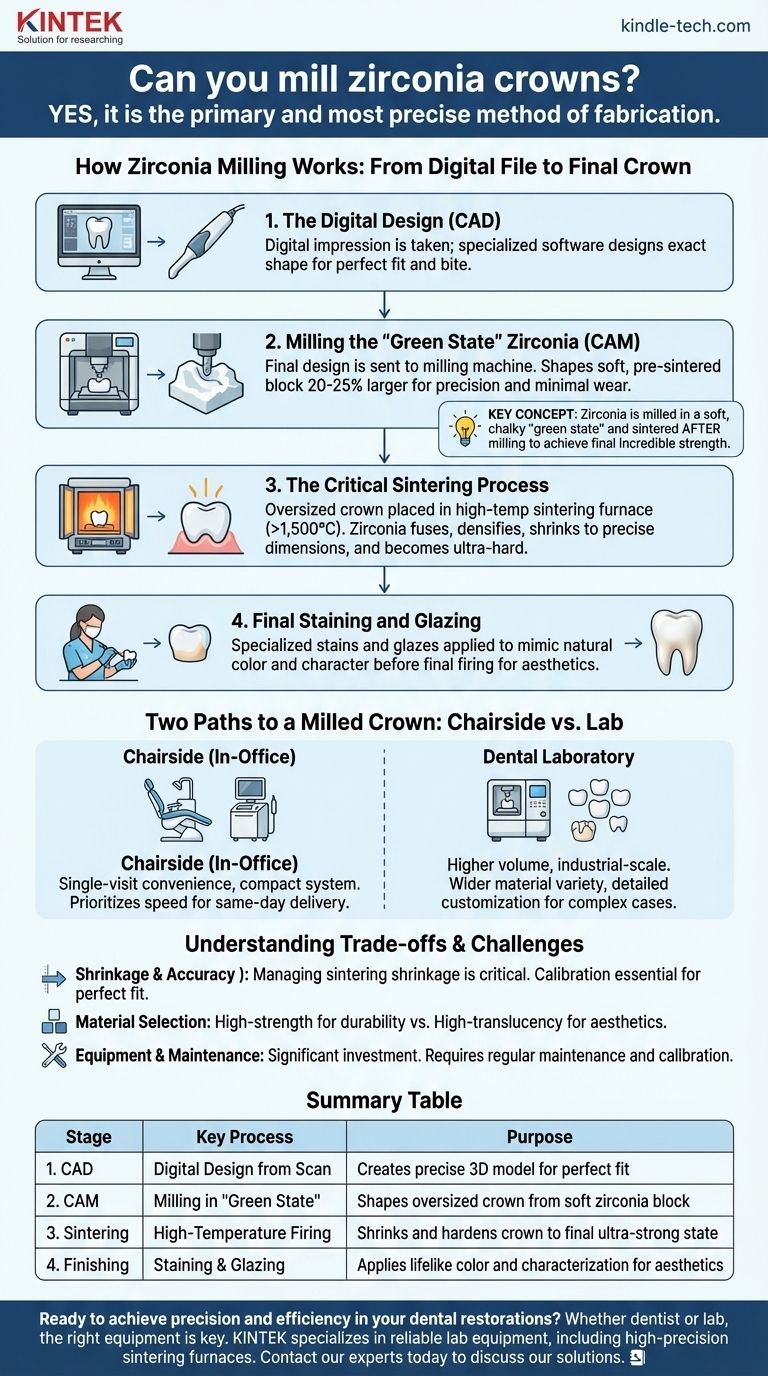

Cómo funciona el fresado de zirconia: del archivo digital a la corona final

La fabricación de una corona de zirconia es un proceso de múltiples etapas que combina la precisión digital con la ciencia de los materiales. Cada paso es fundamental para garantizar que la restauración final tenga un ajuste perfecto, una función adecuada y una excelente estética.

Paso 1: El diseño digital (CAD)

Antes de que se realice cualquier fresado, la corona debe existir como un archivo digital. Esto se logra tomando una impresión digital de los dientes del paciente con un escáner intraoral o escaneando un modelo físico tradicional en un laboratorio.

Luego, un técnico utiliza software CAD especializado para diseñar la forma exacta de la corona, asegurando que se ajuste a la preparación, contacte correctamente con los dientes adyacentes y tenga la relación de mordida adecuada con los dientes opuestos.

Paso 2: Fresado de la zirconia en "estado verde" (CAM)

El diseño digital finalizado se envía a una máquina de fresado. La máquina talla la corona a partir de un pequeño bloque o disco de zirconia pre-sinterizada.

Este material en estado verde es blando y ligeramente calcáreo, lo que facilita que las fresas lo moldeen con alta precisión y mínimo desgaste. La corona se fresa intencionalmente entre un 20 y un 25% más grande que su tamaño final previsto para compensar el siguiente paso.

Paso 3: El proceso crítico de sinterización

Después del fresado, la corona sobredimensionada y frágil se retira cuidadosamente del bloque. Luego se coloca en un horno de sinterización de alta temperatura.

Durante varias horas, el horno calienta la zirconia a temperaturas que a menudo superan los 1500 °C (2732 °F). Este calor intenso hace que las partículas de zirconia se fusionen y se densifiquen, encogiendo la corona a sus dimensiones finales precisas y precalculadas y transformándola en una cerámica increíblemente dura y duradera.

Paso 4: Teñido y glaseado final

Una vez sinterizada, la corona alcanza su máxima resistencia, pero generalmente es de un blanco monocromático. Para lograr una apariencia natural, un técnico dental aplicará tintes y esmaltes especializados para imitar los gradientes de color y el carácter de un diente real antes de una cocción final breve en un horno de porcelana.

Dos caminos hacia una corona fresada: en el sillón dental frente al laboratorio

La tecnología para fresar zirconia está disponible en dos entornos distintos, cada uno con su propio conjunto de objetivos y flujos de trabajo.

Fresado en el sillón dental (en consulta)

Sistemas como CEREC de Dentsply Sirona permiten al dentista diseñar, fresar y entregar una corona de zirconia en una sola visita del paciente. Todo el flujo de trabajo, desde el escaneo digital hasta la cementación final, ocurre dentro del consultorio dental.

Esto prioriza la velocidad y la comodidad del paciente, utilizando unidades de fresado compactas y hornos especializados diseñados para la eficiencia.

Fresado en laboratorio dental

Los laboratorios dentales especializados utilizan máquinas de fresado más grandes y de escala más industrial. Estos sistemas pueden manejar un mayor volumen de trabajo y a menudo ofrecen una mayor variedad de materiales de zirconia con diferentes niveles de translucidez y resistencia.

El fresado basado en laboratorio permite a los técnicos dedicar más tiempo a la caracterización detallada y la estética personalizada, lo que lo convierte en la opción preferida para casos cosméticos complejos o trabajos de puentes a gran escala.

Comprensión de las compensaciones y los desafíos

Si bien el fresado CAD/CAM es una tecnología revolucionaria, requiere una comprensión profunda de sus matices técnicos para lograr resultados predecibles y de alta calidad.

Encogimiento y precisión

La variable más importante es la gestión del encogimiento por sinterización. El software y el sistema de fresado deben estar perfectamente calibrados con el factor de encogimiento específico de cada lote de bloques de zirconia. Cualquier error aquí resultará en una corona que no encaja.

Selección de materiales

No toda la zirconia es igual. La zirconia de alta resistencia es muy opaca y es más adecuada para los dientes posteriores donde la durabilidad es primordial. La zirconia más moderna y altamente translúcida ofrece una estética superior para los dientes anteriores, pero a menudo conlleva una ligera reducción en la resistencia a la flexión.

Equipo y mantenimiento

Los sistemas CAD/CAM representan una inversión financiera significativa. Las máquinas de fresado requieren mantenimiento regular, calibración y reemplazo de las fresas para mantener su precisión a lo largo del tiempo. Los hornos de sinterización también requieren una calibración precisa para garantizar la transformación adecuada del material.

Cómo aplicar esto a su objetivo

Su decisión de utilizar o invertir en tecnología de fresado de zirconia depende completamente de sus objetivos clínicos o comerciales.

- Si su enfoque principal es la comodidad de una sola visita: Un sistema CAD/CAM en el sillón dental es la solución definitiva, lo que le permite controlar todo el proceso y entregar las restauraciones el mismo día.

- Si su enfoque principal es la máxima estética y versatilidad de materiales: Asociarse con un laboratorio dental de alta calidad que haya invertido en sistemas avanzados de fresado y acabado es su mejor opción.

- Si usted es un laboratorio dental: Su éxito depende de dominar la calibración entre su software de diseño y las tasas de contracción específicas de los materiales de zirconia que elija para garantizar una precisión impecable.

En última instancia, el fresado es la tecnología que desbloqueó todo el potencial de la zirconia, transformándola en el material de referencia para restauraciones dentales fuertes, confiables y hermosas.

Tabla de resumen:

| Etapa | Proceso clave | Propósito |

|---|---|---|

| 1. CAD | Diseño digital a partir de escaneo | Crea un modelo 3D preciso para un ajuste perfecto |

| 2. CAM | Fresado en "estado verde" | Da forma a la corona sobredimensionada a partir de un bloque de zirconia blando |

| 3. Sinterización | Cocción a alta temperatura | Encoge y endurece la corona hasta su estado final, ultrarresistente |

| 4. Acabado | Teñido y glaseado | Aplica color realista y caracterización para la estética |

¿Listo para lograr precisión y eficiencia en sus restauraciones dentales?

Ya sea que sea un dentista que busca incorporar la fabricación de coronas internamente con un sistema en el sillón dental o un laboratorio dental que busca perfeccionar su proceso de sinterización, el equipo adecuado es clave para el éxito. KINTEK se especializa en proporcionar equipos de laboratorio confiables, incluidos hornos de sinterización de alta precisión esenciales para transformar la zirconia fresada en su estado final y duradero.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a ofrecer coronas más fuertes y con mejor ajuste y hacer crecer su consulta o laboratorio.

Guía Visual

Productos relacionados

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino Vibratorio de Disco para Laboratorio Multiplataforma

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la cerámica de circonio? Dominando el perfil térmico de 1400°C-1600°C

- ¿Cuál es la ventaja de cocer porcelana al vacío? Lograr restauraciones dentales más densas, fuertes y estéticas

- ¿Qué factores determinan la maduración de la porcelana dental durante el horneado? Domina la relación tiempo-temperatura

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué son los materiales cerámicos dentales? Su guía para restauraciones fuertes y de aspecto natural

- ¿Cuál es el principal inconveniente de las restauraciones totalmente cerámicas en la parte posterior de la boca? Superando el riesgo de fractura para resultados duraderos

- ¿Qué es la sinterización en odontología? La clave para restauraciones dentales fuertes y estéticas

- ¿Cuál es un método económico para purgar la mufla de un horno de porcelana? Un ciclo de alta temperatura simple para restauraciones dentales más limpias