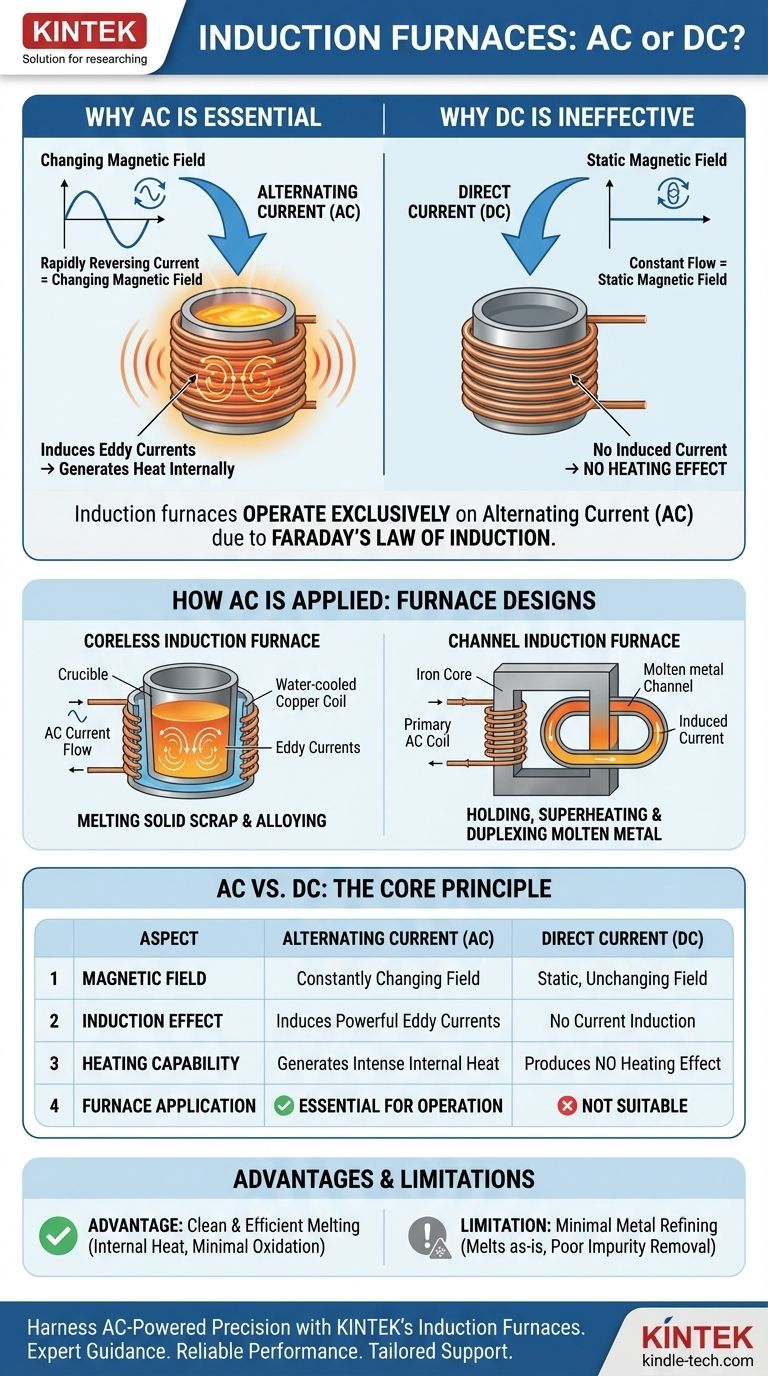

En esencia, los hornos de inducción funcionan exclusivamente con Corriente Alterna (CA). Todo su principio de calentamiento depende fundamentalmente de los campos magnéticos que cambian continuamente que solo la CA puede producir. Un suministro de Corriente Continua (CC), que crea un campo magnético estático, sería completamente ineficaz para este propósito.

Un horno de inducción no utiliza la electricidad como fuente de calor directa como una simple resistencia. En cambio, aprovecha las leyes del electromagnetismo. La rápida y constante inversión de un flujo de CA en una bobina primaria crea un campo magnético potente y cambiante que induce corrientes eléctricas secundarias directamente dentro del propio metal, generando un calor intenso de adentro hacia afuera.

El Principio Fundamental: Por qué la CA es Esencial

El funcionamiento de un horno de inducción es una aplicación directa de la Ley de Inducción de Faraday. Comprender este principio deja claro por qué la CA no es solo una elección, sino una necesidad física para que la tecnología funcione.

Ley de Inducción de Faraday

Esta ley fundamental de la física establece que un campo magnético cambiante inducirá una fuerza electromotriz, o voltaje, en cualquier conductor colocado dentro de él. Este voltaje inducido, a su vez, impulsa una corriente eléctrica.

El Papel de la Corriente Alterna

La Corriente Alterna es el motor de este proceso. Debido a que la CA cambia rápida y continuamente su dirección y magnitud, el campo magnético que genera en la bobina primaria del horno también está cambiando y colapsando constantemente.

Una Corriente Continua, por el contrario, fluye en una dirección constante y uniforme. Crearía un campo magnético fuerte pero estático e inmutable. Este campo estático no induciría ninguna corriente en la carga metálica, no produciendo ningún efecto de calentamiento.

Generación de Calor con "Corrientes de Foucault"

Las corrientes inducidas dentro de la carga metálica se conocen como corrientes de Foucault. A medida que estas potentes corrientes giran a través del metal, encuentran la resistencia eléctrica natural del material. Esta resistencia convierte la energía eléctrica de las corrientes de Foucault directamente en energía térmica, o calor, haciendo que el metal se funda eficientemente.

Cómo se Aplica Este Principio en la Práctica

Aunque el principio impulsado por CA es el mismo, se aplica en dos diseños de hornos principales mencionados en sus referencias: el horno sin núcleo y el horno de canal. Cada uno está optimizado para diferentes aplicaciones industriales.

El Horno de Inducción sin Núcleo

En un diseño sin núcleo, la carga metálica se coloca dentro de un crisol refractario. Este crisol está rodeado por una bobina de tubería de cobre pesado refrigerada por agua, a través de la cual fluye una potente corriente alterna.

La bobina actúa como el devanado primario de un transformador. La propia carga metálica se convierte en el devanado secundario, una sola espira en cortocircuito. Las intensas corrientes de Foucault inducidas en la carga conducen a un calentamiento rápido y directo.

El Horno de Inducción de Canal

Un horno de canal funciona más como un transformador convencional. Tiene un núcleo de hierro con una bobina de CA primaria, que induce una corriente en un bucle secundario de metal fundido contenido dentro de un canal.

Este diseño es extremadamente eficiente para mantener, sobrecalentar y alear metal ya fundido. Sin embargo, es menos adecuado para fundir chatarra sólida desde un arranque en frío en comparación con el tipo sin núcleo.

Comprendiendo las Ventajas y Desventajas

El método de calentamiento directo e interno de los hornos de inducción ofrece ventajas distintivas, pero también presenta una limitación clave que dicta su uso.

Ventaja: Fusión Limpia y Eficiente

Debido a que el calor se genera dentro del metal, el proceso es increíblemente eficiente y rápido. También permite una fusión limpia con una pérdida mínima de aleaciones valiosas por oxidación, ya que no hay productos directos de combustión.

Limitación: Refinación Mínima del Metal

A diferencia de un horno de arco, un horno de inducción proporciona muy poca refinación metalúrgica. Esencialmente, funde lo que se le introduce. El proceso no elimina eficazmente impurezas como el azufre o el fósforo, lo que significa que la calidad de la chatarra de materia prima determina directamente la calidad del producto final.

Tomando la Decisión Correcta para su Objetivo

La elección entre los dos tipos principales de hornos depende completamente del objetivo operativo, ya que ambos se basan en el mismo principio innegociable de inducción alimentada por CA.

- Si su enfoque principal es la fusión de chatarra sólida y la aleación de diversos metales: El horno sin núcleo es el estándar, ofreciendo versatilidad y potentes capacidades de fusión directa.

- Si su enfoque principal es el mantenimiento, el sobrecalentamiento o la duplexación de metal ya fundido: El horno de canal proporciona una eficiencia térmica superior para mantener la temperatura de un baño líquido.

En última instancia, comprender que el calentamiento por inducción es un proceso electromagnético dependiente de la CA es clave para dominar su aplicación en cualquier operación metalúrgica.

Tabla Resumen:

| Aspecto | Corriente Alterna (CA) | Corriente Continua (CC) |

|---|---|---|

| Campo Magnético | Crea un campo en constante cambio | Crea un campo estático e inmutable |

| Efecto de Inducción | Induce potentes corrientes de Foucault en el metal | No se produce inducción de corriente |

| Capacidad de Calentamiento | Genera calor interno intenso | No produce efecto de calentamiento |

| Aplicación en Horno | Esencial para todo el funcionamiento del horno de inducción | No apto para calentamiento por inducción |

¿Listo para aprovechar la precisión del calentamiento por inducción alimentado por CA para su laboratorio o fundición?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para una fusión eficiente y limpia. Ya sea que esté procesando metales, aleaciones o materiales avanzados, nuestras soluciones brindan un calentamiento rápido y controlado con mínima oxidación.

Permítanos ayudarle a lograr resultados superiores:

- Orientación Experta: Elija el tipo de horno adecuado (sin núcleo o de canal) para su aplicación específica.

- Rendimiento Fiable: Benefíciese de equipos construidos para la durabilidad y la precisión.

- Soporte Personalizado: Obtenga soluciones optimizadas para las necesidades de su laboratorio o producción.

Contacte a nuestros expertos hoy para discutir cómo los hornos de inducción de KINTEK pueden mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Cuáles son los principales beneficios de usar sinterización con fuego de hidrógeno para piezas? Lograr densidad máxima y resistencia a la corrosión

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo