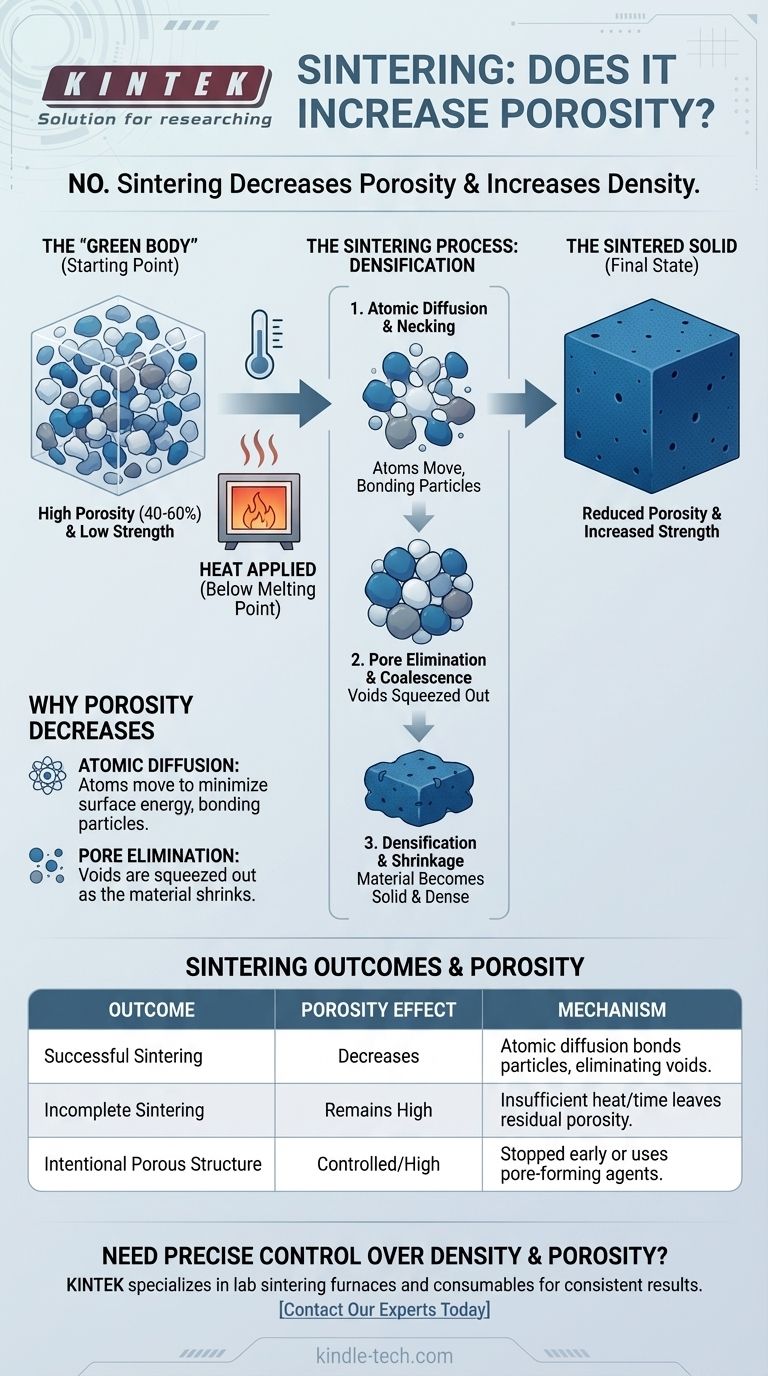

Por el contrario, el propósito fundamental del proceso de sinterización es disminuir la porosidad y aumentar la densidad de un material. Transforma una colección porosa de partículas individuales, conocida como cuerpo verde, en una masa sólida y coherente aplicando calor por debajo del punto de fusión del material. Este proceso hace que las partículas se fusionen, eliminando sistemáticamente los huecos entre ellas.

La sinterización es fundamentalmente un proceso de densificación. No aumenta la porosidad; la reduce utilizando energía térmica para impulsar la difusión atómica, que une las partículas y cierra los espacios vacíos que definen la porosidad de un material.

El objetivo de la sinterización: de polvo a sólido

Para entender por qué la sinterización reduce la porosidad, primero debe visualizar el material de partida. El proceso no comienza con un bloque sólido, sino con un polvo suelto o "cuerpo verde".

El "cuerpo verde": un punto de partida de alta porosidad

Un cuerpo verde es el componente inicial, sin sinterizar, típicamente formado al prensar un polvo en una forma deseada. Esta pieza es mecánicamente débil y se caracteriza por un alto grado de porosidad; a menudo, entre el 40% y el 60% de su volumen total consiste en espacio vacío.

El mecanismo: difusión atómica

Cuando se calientan, los átomos en las superficies de las partículas adyacentes se vuelven móviles. Comienzan a moverse, o difundirse, a través de los límites de las partículas. Este movimiento es el motor de la sinterización.

En lugar de fundirse y fluir, el material se transporta a escala atómica para minimizar su energía superficial. El estado de energía más bajo es un sólido único y denso, no una colección de partículas individuales con una vasta área superficial.

Formación de cuellos: la primera etapa de la fusión

La primera etapa observable de la sinterización se llama formación de cuellos. En los puntos donde las partículas se tocan, la difusión crea pequeños puentes o "cuellos" de material sólido. A medida que estos cuellos crecen, acercan los centros de las partículas.

Eliminación de poros y densificación

A medida que los cuellos se expanden, los pequeños huecos individuales entre las partículas se fusionan y son gradualmente llenados por los átomos en difusión. Los espacios vacíos son efectivamente expulsados de la estructura.

Esta eliminación de poros hace que todo el componente se contraiga y se vuelva más denso. La reducción de la porosidad está directamente relacionada con un aumento de la densidad, la resistencia y otras propiedades mecánicas.

Cuando la sinterización parece fallar

Aunque el objetivo es siempre reducir la porosidad, ciertas condiciones o fenómenos pueden limitar la eficacia de la sinterización o, en casos muy raros, crear nuevos huecos. Comprender esto es clave para el control del proceso.

Sinterización incompleta

La razón más común por la que una pieza sinterizada permanece porosa es simplemente una sinterización incompleta. Si la temperatura es demasiado baja o el tiempo es demasiado corto, el proceso de difusión no se completa, dejando una red de porosidad residual. Esto no aumenta la porosidad desde el estado inicial, pero no logra eliminarla.

Atrapamiento de gases

A medida que avanza la sinterización, los poros se encogen. Si un poro se aísla de la superficie antes de ser completamente eliminado, cualquier gas atrapado en su interior (como aire o gases atmosféricos) puede presurizarse. Esta presión interna puede oponerse a las fuerzas de sinterización, impidiendo que el poro se cierre por completo.

El efecto Kirkendall (un caso especial)

En aleaciones hechas de diferentes metales con tasas de difusión muy diferentes, puede ocurrir un fenómeno llamado efecto Kirkendall. Un tipo de átomo puede difundirse en otra partícula más rápido de lo que los átomos se difunden de vuelta. Este desequilibrio puede llevar a la formación de nuevos huecos, pero este es un fenómeno metalúrgico específico, no un resultado general de la sinterización.

Comprendiendo las compensaciones

Controlar la porosidad final requiere equilibrar varios parámetros clave del proceso. Buscar la máxima densidad no siempre es la estrategia óptima.

Temperatura y tiempo

Estas son las palancas principales. Temperaturas más altas y tiempos de mantenimiento más prolongados promueven una mayor difusión atómica, lo que lleva a una menor porosidad. Sin embargo, hay un límite.

Tamaño y distribución de partículas

Los polvos más finos y uniformes proporcionan una mayor fuerza impulsora para la sinterización y se empaquetan de manera más eficiente. Esto conduce a una menor porosidad inicial y una microestructura final más uniforme, lo que facilita el logro de alta densidad.

El riesgo de crecimiento de grano

Un tiempo excesivo a altas temperaturas puede conducir a la sobresinterización. Si bien esto puede eliminar la porosidad, también provoca que los granos microscópicos del material crezcan excesivamente. Los granos grandes pueden degradar gravemente las propiedades mecánicas como la tenacidad y la resistencia a la fatiga, haciendo que la pieza sea frágil.

Logrando la porosidad deseada

La cantidad "correcta" de porosidad depende completamente de la aplicación. Dominar la sinterización significa aprender a controlarla para lograr su objetivo específico.

- Si su enfoque principal es la máxima densidad y resistencia: Utilice polvos finos y uniformes y optimice cuidadosamente la temperatura y el tiempo para cerrar los poros sin causar un crecimiento excesivo del grano.

- Si su enfoque principal es crear una estructura porosa (por ejemplo, para filtros o implantes biomédicos): Utilice partículas más grandes e irregulares, detenga intencionalmente el proceso de sinterización temprano o mezcle un "agente formador de poros" que se queme durante el calentamiento, dejando una red deliberada de poros abiertos.

- Si está solucionando problemas de porosidad inesperada: Primero, verifique que la temperatura y la atmósfera de sinterización sean correctas. Luego, analice su materia prima: el tamaño de partícula inconsistente es un culpable común de la densificación no uniforme.

En última instancia, dominar la sinterización consiste en controlar el transporte atómico para lograr una microestructura precisa e ingenierizada.

Tabla resumen:

| Resultado de la sinterización | Efecto sobre la porosidad | Mecanismo clave |

|---|---|---|

| Sinterización exitosa | Disminuye | La difusión atómica une las partículas, eliminando los huecos. |

| Sinterización incompleta | Permanece alta | Calor/tiempo insuficientes dejan porosidad residual. |

| Estructura porosa intencional | Controlada/Alta | El proceso se detiene temprano o utiliza agentes formadores de poros. |

¿Necesita un control preciso sobre la densidad y porosidad de su material?

El proceso de sinterización es fundamental para lograr las propiedades mecánicas que su aplicación exige. Ya sea que su objetivo sea la máxima resistencia o una estructura porosa específica, la experiencia de KINTEK en hornos de sinterización de laboratorio y consumibles puede ayudarlo a optimizar su proceso.

Nos especializamos en proporcionar equipos confiables y soporte experto para laboratorios enfocados en la ciencia y el desarrollo de materiales. Permítanos ayudarlo a lograr resultados consistentes y de alta calidad.

¡Contacte a nuestros expertos hoy para discutir sus requisitos de sinterización!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuál es la construcción de un horno mufla? Una inmersión profunda en sus sistemas centrales

- ¿Necesita precalentar el crisol limpio antes de usarlo? Evite el choque térmico y asegure la precisión del proceso

- ¿Cómo se enfría un horno de mufla? Proteja su equipo y sus muestras del choque térmico.

- ¿Para qué se utilizan los hornos de mufla? Logre un procesamiento de alta temperatura preciso y libre de contaminantes