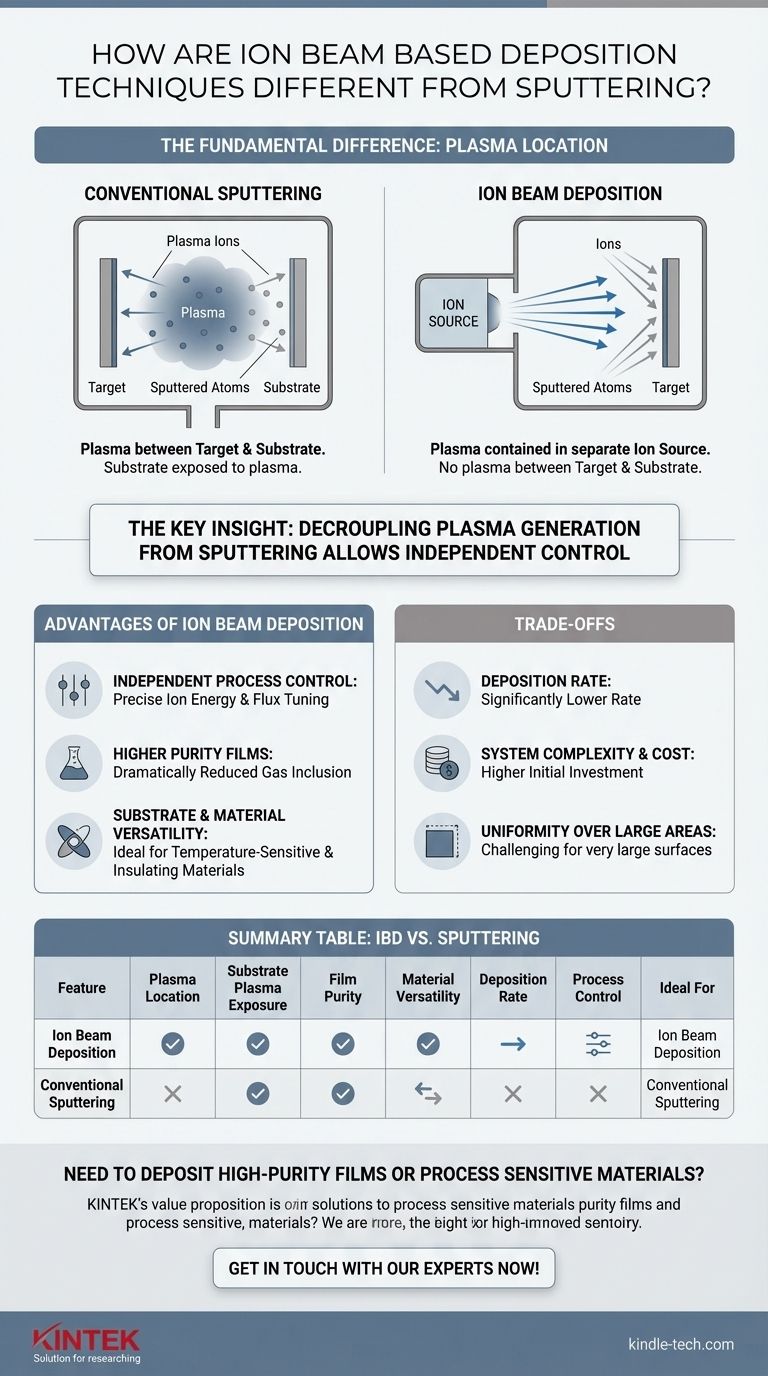

La diferencia fundamental entre la deposición por haz de iones y el sputtering convencional radica en la ubicación del plasma. En el sputtering magnetrón convencional, se crea y mantiene un plasma en el espacio directamente entre la fuente de material (el objetivo) y el objeto que se recubre (el sustrato). En marcado contraste, la deposición por haz de iones genera su plasma dentro de una fuente de iones separada y contenida, que luego dirige un haz de iones controlado hacia el objetivo. Esta separación deliberada de la fuente de plasma del entorno de deposición es la característica definitoria que permite un mayor grado de control del proceso.

La idea clave es que al separar la fuente de iones del objetivo y el sustrato, la deposición por haz de iones desacopla la generación de plasma del proceso de sputtering. Esto permite un control independiente sobre la energía y el flujo de iones, lo que resulta en películas de mayor pureza y la capacidad de procesar materiales sensibles o no conductores que son incompatibles con los métodos de sputtering convencionales.

El Mecanismo Central: La Ubicación del Plasma lo es Todo

Para comprender las implicaciones prácticas de estas dos técnicas, primero debemos examinar cómo funciona cada una a nivel fundamental. La distinción central dicta todo el entorno en el que se cultiva la película delgada.

Cómo Funciona el Sputtering Convencional

En un sistema de sputtering magnetrón típico, la cámara se llena con un gas inerte, como Argón. Se aplica un fuerte campo eléctrico y magnético entre el objetivo y el sustrato, lo que enciende y confina un plasma en este espacio.

Los iones de Argón cargados positivamente de este plasma son acelerados hacia el objetivo cargado negativamente. Este bombardeo de alta energía expulsa físicamente, o "pulveriza" (sputters), átomos del material objetivo, que luego viajan a través del plasma y se depositan en el sustrato como una película delgada. El sustrato está continuamente expuesto a este entorno de plasma.

Cómo Funciona la Deposición por Sputtering con Haz de Iones (IBSD)

La deposición por sputtering con haz de iones (IBSD) reconstruye completamente este proceso. El plasma se crea y se contiene enteramente dentro de un componente de hardware separado llamado fuente de iones.

Esta fuente extrae iones de su plasma interno y los acelera como un haz bien definido y enfocado. Este haz viaja a través de una cámara de alto vacío e impacta el objetivo. Los átomos pulverizados luego viajan sin obstáculos hacia el sustrato. Críticamente, no hay plasma entre el objetivo y el sustrato.

La Separación Crítica

Esta separación es la fuente de casi todas las ventajas de IBSD. El sustrato nunca está expuesto al plasma, solo al flujo de átomos neutros que son pulverizados desde el objetivo. Esto crea un entorno mucho más limpio y controlado para el crecimiento de la película.

Ventajas Clave de la Deposición por Haz de Iones

El control que proporciona la separación de la fuente de iones de la cámara de deposición ofrece varias ventajas distintas sobre el sputtering convencional.

Control de Proceso Independiente

Dado que la fuente de iones es un módulo independiente, puede controlar precisa y separadamente la energía del ion (voltaje del haz) y el flujo de iones (corriente del haz). Esto permite un ajuste fino meticuloso de la energía entregada al objetivo, lo que influye directamente en las propiedades de la película resultante, como su densidad, tensión y estequiometría.

Películas de Mayor Pureza

En el sputtering magnetrón, el sustrato está bañado en el plasma de gas inerte de alta presión. Esto inevitablemente conduce a que parte del gas de sputtering quede incrustado, o "incluido", en la película en crecimiento. Dado que IBSD opera en un vacío más alto sin plasma cerca del sustrato, la inclusión de gas de sputtering se reduce drásticamente, lo que resulta en películas más puras y de mayor calidad.

Versatilidad de Sustrato y Material

La falta de exposición directa al plasma hace que IBSD sea ideal para recubrir sustratos sensibles a la temperatura, como los polímeros, que podrían dañarse por el calentamiento del plasma. Además, dado que el objetivo no necesita un sesgo eléctrico para mantener un plasma, IBSD funciona igual de bien para materiales objetivo conductores y no conductores (aislantes), una ventaja significativa sobre el sputtering magnetrón de CC estándar.

Comprender las Compensaciones

Ninguna técnica es superior en todas las situaciones. Elegir entre estos métodos requiere reconocer sus limitaciones prácticas.

Tasa de Deposición

La principal ventaja del sputtering magnetrón es su tasa de deposición significativamente mayor. El plasma denso y la proximidad del objetivo permiten un crecimiento de película mucho más rápido, lo que lo convierte en el método preferido para la fabricación industrial de alto rendimiento donde la velocidad es primordial.

Complejidad y Costo del Sistema

Los sistemas de haz de iones son inherentemente más complejos. Requieren una fuente de iones sofisticada y costosa, junto con las fuentes de alimentación y la electrónica de control asociadas. Esto conduce a un mayor costo inicial del equipo y un mantenimiento potencialmente más complejo en comparación con las configuraciones de sputtering magnetrón más simples.

Uniformidad en Grandes Áreas

Si bien IBSD ofrece un control excepcional, lograr recubrimientos altamente uniformes en áreas de sustrato muy grandes puede ser más desafiante que con sistemas de sputtering magnetrón bien diseñados. El sputtering desde un objetivo magnetrón planar grande suele ser un camino más directo para lograr la uniformidad en áreas grandes.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar deposición por haz de iones o sputtering convencional está impulsada enteramente por las prioridades de su proyecto específico.

- Si su enfoque principal es la producción de alto rendimiento y la rentabilidad: El sputtering magnetrón convencional es casi siempre la opción superior debido a sus mayores tasas de deposición y menor complejidad del sistema.

- Si su enfoque principal es crear películas densas y de alta pureza con control preciso de las propiedades: La deposición por sputtering con haz de iones es la opción definitiva, especialmente para recubrimientos ópticos avanzados, sustratos sensibles o aplicaciones de investigación.

- Si su enfoque principal es la deposición a partir de materiales objetivo aislantes o dieléctricos: La deposición por haz de iones proporciona una solución robusta, aunque el sputtering magnetrón de RF es también una alternativa común a considerar.

En última instancia, seleccionar la técnica correcta requiere alinear el control incomparable de los métodos de haz de iones con los requisitos específicos de calidad, material y rendimiento de su proyecto.

Tabla Resumen:

| Característica | Deposición por Haz de Iones | Sputtering Convencional |

|---|---|---|

| Ubicación del Plasma | Fuente de iones separada | Entre el objetivo y el sustrato |

| Exposición del Sustrato al Plasma | No | Sí |

| Pureza de la Película | Alta (baja inclusión de gas) | Moderada (inclusión de gas) |

| Versatilidad del Material | Conductores y aislantes | Principalmente conductores (CC) |

| Tasa de Deposición | Menor | Mayor |

| Control del Proceso | Energía/flujo de iones independiente | Parámetros acoplados |

| Ideal Para | Películas de alta pureza, sustratos sensibles | Producción de alto rendimiento |

¿Necesita depositar películas de alta pureza o procesar materiales sensibles?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de haz de iones y sputtering, para satisfacer sus desafíos específicos de deposición. Nuestra experiencia garantiza que obtenga la solución adecuada para una calidad de película superior, ya sea para investigación o producción.

Contáctenos hoy para discutir su proyecto y descubrir cómo nuestras soluciones personalizadas pueden mejorar las capacidades de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones