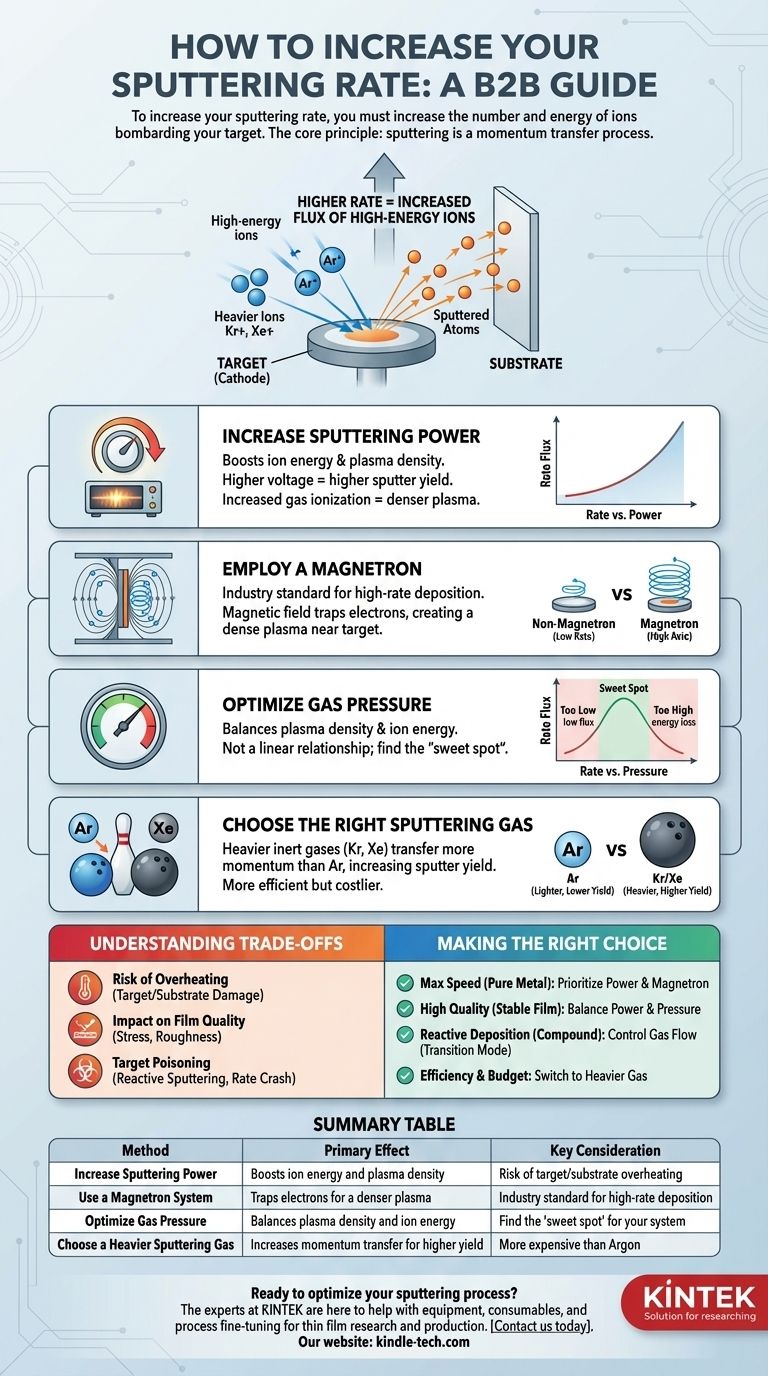

Para aumentar su tasa de pulverización catódica, debe aumentar el número y la energía de los iones que bombardean su objetivo. Los métodos más directos son aumentar la potencia de pulverización y utilizar un sistema de magnetrón, que emplea un campo magnético para atrapar electrones y crear un plasma mucho más denso cerca del objetivo. La optimización del tipo y la presión del gas de pulverización también son palancas críticas para mejorar la velocidad de deposición.

El principio fundamental es simple: la pulverización catódica es un proceso de transferencia de momento. Una mayor tasa de pulverización es el resultado directo de aumentar el flujo de iones de alta energía que golpean el objetivo, lo que a su vez expulsa más átomos. Todos los métodos para aumentar la tasa están diseñados en última instancia para lograr esto.

La física de una pulverización más rápida

La pulverización catódica funciona acelerando iones de gas (como Argón, Ar+) hacia un objetivo de material. Cuando estos iones chocan con el objetivo, desprenden físicamente, o "pulverizan", átomos de la superficie. Estos átomos pulverizados luego viajan y se depositan en su sustrato como una película delgada.

El papel de la densidad del plasma

El plasma es la fuente de los iones. Un plasma más denso contiene más iones por unidad de volumen.

Una mayor densidad de plasma se traduce directamente en un mayor flujo de iones que llegan a la superficie del objetivo, lo que significa más eventos de colisión individuales y más átomos pulverizados por segundo.

El papel de la energía iónica

La energía de los iones que golpean determina cuántos átomos son expulsados por impacto individual, un factor conocido como rendimiento de pulverización.

Los iones de mayor energía transfieren más momento al colisionar, lo que lleva a un mayor rendimiento de pulverización. Esta energía se controla principalmente por el voltaje aplicado al objetivo (cátodo).

Palancas clave para aumentar la tasa de pulverización catódica

Tiene varias variables que puede controlar para influir en la densidad del plasma y la energía iónica.

Aumentar la potencia de pulverización

Este es el método más directo. Aumentar la potencia (vatios) suministrada al cátodo tiene dos efectos principales:

- Aumenta el voltaje del objetivo, acelerando los iones a energías más altas y, por lo tanto, aumentando el rendimiento de pulverización.

- Impulsa la ionización del gas de pulverización, lo que lleva a un plasma más denso y una mayor corriente iónica.

Emplear un magnetrón

Esta es la técnica más eficaz para aumentar drásticamente la tasa. La pulverización catódica con magnetrón es el estándar de la industria para la deposición de alta tasa.

Se configura un campo magnético detrás del objetivo para atrapar los electrones secundarios emitidos desde la superficie del objetivo. Estos electrones son forzados a seguir trayectorias largas y helicoidales cerca del objetivo, aumentando drásticamente sus posibilidades de colisionar e ionizar átomos de gas neutros.

Este proceso crea un plasma muy denso confinado directamente frente al objetivo, lo que lleva a un aumento masivo del bombardeo iónico y una tasa de pulverización que puede ser órdenes de magnitud mayor que en los sistemas sin magnetrón.

Optimizar la presión del gas

La relación entre la presión y la tasa de pulverización no es lineal; existe un rango óptimo.

- Demasiado baja: No hay suficientes átomos de gas disponibles para crear un plasma denso y estable, lo que resulta en un bajo flujo de iones.

- Demasiado alta: Los iones chocan con otros átomos de gas en su camino hacia el objetivo. Estas colisiones reducen la energía de los iones y los dispersan, disminuyendo el rendimiento de pulverización y la eficiencia de deposición.

Debe encontrar el "punto óptimo" para la geometría de su cámara y el material específicos donde la densidad del plasma sea alta pero el camino libre medio sea lo suficientemente largo para una transferencia de energía eficiente.

Elegir el gas de pulverización adecuado

La masa del ion del gas de pulverización tiene un impacto significativo en la transferencia de momento.

Los gases inertes más pesados como el Kriptón (Kr) o el Xenón (Xe) son más eficientes en la pulverización que el Argón (Ar) porque su mayor masa transfiere el momento de manera más efectiva, como golpear un bolo con una bola de bolos en lugar de una pelota de béisbol. Aunque son más caros, estos gases pueden proporcionar un aumento significativo de la tasa.

Comprendiendo las compensaciones

Simplemente maximizar la tasa puede introducir nuevos problemas. Un proceso exitoso requiere equilibrar la velocidad con la calidad.

Riesgo de sobrecalentamiento

Una mayor potencia y flujo de iones generan un calor significativo en el objetivo. Sin una refrigeración adecuada, el objetivo puede agrietarse, fundirse o despegarse de su placa de respaldo. Este calor también puede irradiar al sustrato, dañándolo potencialmente o alterando las propiedades de la película.

Impacto en la calidad de la película

Una tasa de deposición muy alta no siempre produce la mejor película. A veces puede conducir a una mayor tensión interna, un aumento de la rugosidad de la superficie o una microestructura de película menos densa. La tasa óptima a menudo depende de las características deseadas de la película para su aplicación.

El efecto de "envenenamiento" en la pulverización reactiva

Cuando se utilizan gases reactivos (como O₂ o N₂) para depositar compuestos (óxidos, nitruros), el proceso cambia. Si el flujo de gas reactivo es demasiado alto en relación con la tasa de pulverización del metal, la superficie del objetivo se recubre con el compuesto.

Esto se denomina envenenamiento del objetivo. Debido a que las cerámicas y los compuestos suelen tener un rendimiento de pulverización mucho menor que los metales puros, este efecto provoca que la tasa de deposición caiga drásticamente.

Tomar la decisión correcta para su objetivo

Su estrategia debe guiarse por su objetivo final.

- Si su enfoque principal es la máxima velocidad para un metal puro: Priorice el uso de un magnetrón bien diseñado y aumente la potencia hasta el límite térmico de su sistema de refrigeración del objetivo.

- Si su enfoque principal es una película estable y de alta calidad: Co-optimice metódicamente su potencia de pulverización y la presión del gas para encontrar un punto de equilibrio, en lugar de simplemente maximizar una variable.

- Si su enfoque principal es la deposición reactiva de un compuesto: Controle cuidadosamente el flujo de gas reactivo para operar en el "modo de transición" justo antes de que ocurra un envenenamiento severo del objetivo para equilibrar la tasa con la estequiometría correcta de la película.

- Si su enfoque principal es la eficiencia y tiene un presupuesto: Considere cambiar de Argón a un gas inerte más pesado como el Kriptón para aumentar el rendimiento de pulverización sin cambiar otros parámetros.

Al comprender estas palancas fundamentales, puede ajustar sistemáticamente su proceso para lograr el equilibrio óptimo entre la velocidad de deposición y la calidad de la película para su aplicación específica.

Tabla resumen:

| Método | Efecto principal | Consideración clave |

|---|---|---|

| Aumentar la potencia de pulverización | Aumenta la energía iónica y la densidad del plasma | Riesgo de sobrecalentamiento del objetivo/sustrato |

| Usar un sistema de magnetrón | Atrapa electrones para un plasma más denso | Estándar de la industria para la deposición de alta tasa |

| Optimizar la presión del gas | Equilibra la densidad del plasma y la energía iónica | Encuentre el 'punto óptimo' para su sistema |

| Elegir un gas de pulverización más pesado (ej. Kr, Xe) | Aumenta la transferencia de momento para un mayor rendimiento | Más caro que el Argón |

¿Listo para optimizar su proceso de pulverización catódica para obtener la máxima velocidad y calidad? Los expertos de KINTEK están aquí para ayudarle. Ya sea que necesite actualizar a un sistema de magnetrón de alto rendimiento, seleccionar los consumibles adecuados o ajustar sus parámetros de deposición, nuestro equipo le brinda el equipo y el soporte para satisfacer las necesidades específicas de su laboratorio. Contáctenos hoy para discutir cómo podemos mejorar su investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué es necesario utilizar un horno de secado a alta temperatura para el reciclaje de lodos de aluminio? Garantizar la precisión de los datos

- ¿Cuál es la función principal de un horno de secado de laboratorio? Asegurar la pureza en el pretratamiento de compuestos de Ni-Al2O3-TiO2

- ¿Tiene el grafito un alto punto de fusión? Descubriendo los secretos de la resistencia extrema al calor

- ¿Por qué es necesario un horno de secado por explosión durante la etapa de preparación de las microsferas de carbono de magnetita Fe3O4@quitosano (MCM)?

- ¿Para qué se utiliza el metal sinterizado? Desde piezas de automóvil hasta implantes médicos

- ¿Cuál es la función de un limpiador ultrasónico de laboratorio en el flujo de trabajo de tratamiento de superficies de titanio puro?

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Qué materiales se utilizan en el proceso de forja? Elija el metal adecuado para la resistencia y el rendimiento