En esencia, el monitoreo de una membrana de intercambio protónico (PEM) es un proceso de dos partes. Debe rastrear continuamente los indicadores electroquímicos clave como el voltaje y la resistencia interna durante la operación, al mismo tiempo que realiza inspecciones visuales periódicas para detectar daños físicos, como grietas o decoloración, cuando el sistema está desmontado.

El monitoreo de una PEM no es una tarea única, sino una estrategia integral. La verdadera fiabilidad proviene de comprender que los datos eléctricos en tiempo real revelan el rendimiento actual de una PEM, mientras que su condición física y el entorno operativo dictan su vida útil futura.

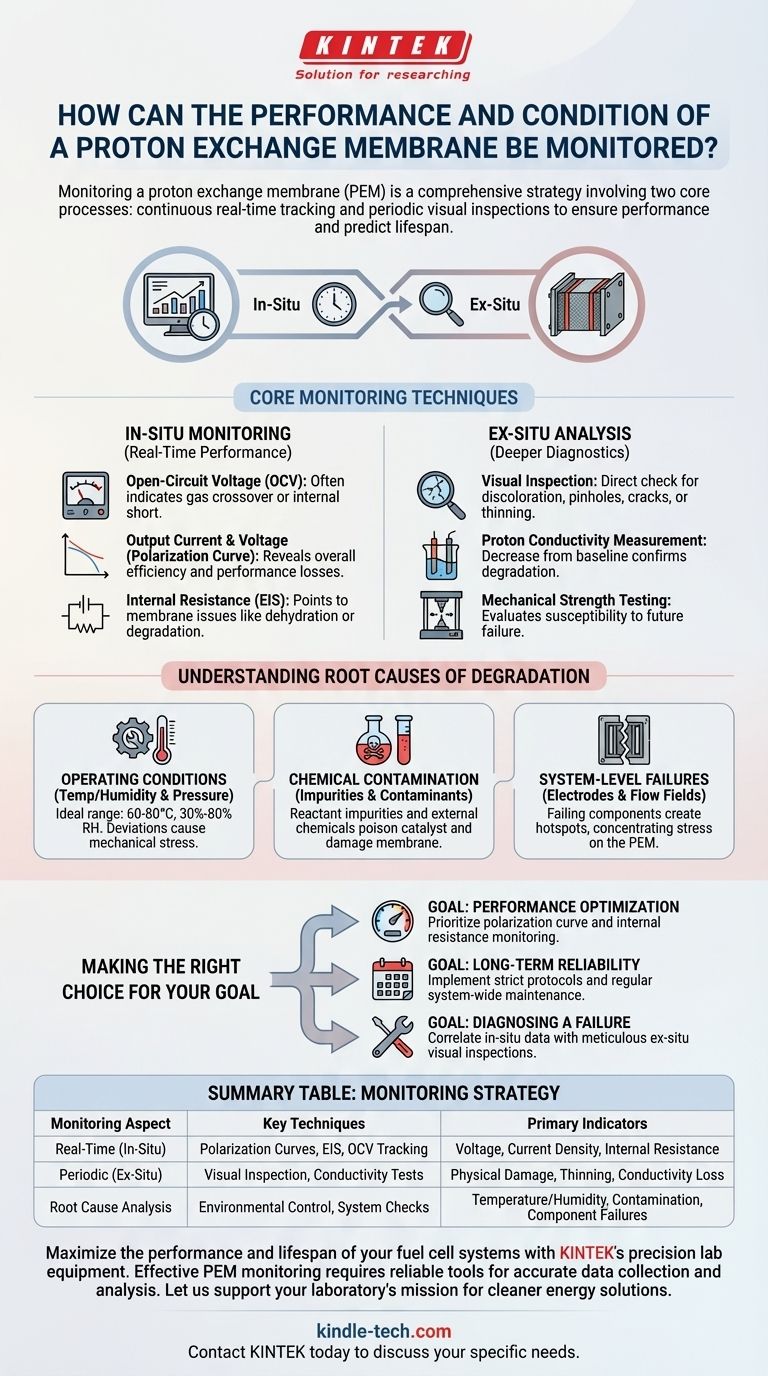

Técnicas de Monitoreo Centrales

Un monitoreo efectivo combina datos en tiempo real (in-situ) con análisis periódicos fuera de línea (ex-situ) para proporcionar una imagen completa de la salud de la membrana.

Monitoreo In-Situ: Evaluación del Rendimiento en Tiempo Real

Estas comprobaciones se realizan mientras la celda electroquímica está operativa y proporcionan retroalimentación inmediata sobre su eficiencia.

- Voltaje de Circuito Abierto (OCV): Un OCV más bajo de lo esperado suele ser el primer signo de un problema, indicando típicamente un cruce de gases o un cortocircuito interno dentro de la celda.

- Corriente y Voltaje de Salida: Trazar el voltaje en función de la densidad de corriente (una curva de polarización) es la prueba in-situ más completa. Revela la eficiencia general y puede ayudar a diagnosticar pérdidas de rendimiento específicas.

- Resistencia Interna: Un aumento en la resistencia interna, a menudo medido mediante Espectroscopia de Impedancia Electroquímica (EIS), apunta directamente a problemas con la membrana misma, como deshidratación o degradación química, que impiden la conductividad protónica.

Análisis Ex-Situ: Comprobaciones Diagnósticas Más Profundas

Estas evaluaciones se realizan cuando la celda está desmontada y permiten una evaluación directa del estado físico y químico de la membrana.

- Inspección Visual: Esta es la comprobación más sencilla. Busque decoloración, microperforaciones, grietas o signos de adelgazamiento, que indican estrés mecánico o químico.

- Medición de la Conductividad Protónica: Para diagnósticos avanzados, la membrana puede retirarse y su conductividad protónica medirse directamente. Una disminución de su valor de referencia es un signo definitivo de degradación.

- Pruebas de Resistencia Mecánica: La evaluación de la resistencia a la tracción y la elasticidad de la membrana puede cuantificar el envejecimiento físico y su susceptibilidad a futuras fallas mecánicas.

Comprendiendo las Causas Raíz de la Degradación

El monitoreo es más efectivo cuando se sabe qué se está buscando. La degradación rara vez es causada por un solo factor, sino por una combinación de estreses mecánicos, químicos y operativos.

El Impacto de las Condiciones de Operación

El entorno operativo es el factor más significativo en la vida útil de una PEM. La membrana está diseñada para un rango de operación específico.

- Temperatura y Humedad: El rango de operación típico es de 60-80°C con una humedad relativa del 30%-80%. Operar fuera de este rango compromete la conductividad protónica y puede causar estrés mecánico debido a la hinchazón o el secado.

- Diferenciales de Presión: Diferencias de presión significativas a través de la membrana durante la operación pueden inducir fatiga mecánica, lo que lleva a grietas o microperforaciones con el tiempo.

El Riesgo de Contaminación Química

La PEM es un polímero altamente selectivo, y su rendimiento es sensible a las impurezas.

- Impurezas de Reactivos: Las impurezas en el combustible (hidrógeno) o en las corrientes de oxidante (aire) pueden envenenar las capas catalíticas, lo que a su vez puede iniciar la degradación de la membrana misma.

- Contaminantes Externos: El contacto con disolventes orgánicos o agentes oxidantes fuertes durante la manipulación o el almacenamiento puede causar daños irreversibles a la estructura del polímero.

El Peligro de Fallas a Nivel de Sistema

Una PEM no funciona de forma aislada. La salud de los componentes adyacentes es crítica para la supervivencia de la membrana.

- Electrodos y Campos de Flujo: Un electrodo defectuoso o un plato de campo de flujo bloqueado pueden crear puntos calientes localizados o puntos de presión. Estos efectos concentran el estrés en pequeñas áreas de la membrana, lo que lleva a fallas prematuras y catastróficas.

Tomando la Decisión Correcta para su Objetivo

Su estrategia de monitoreo debe alinearse directamente con su objetivo principal, ya sea maximizar la producción de energía inmediata o garantizar décadas de servicio fiable.

- Si su enfoque principal es la optimización del rendimiento en tiempo real: Priorice el monitoreo continuo de la curva de polarización y la resistencia interna para realizar ajustes inmediatos a las condiciones de operación.

- Si su enfoque principal es garantizar la fiabilidad del sistema a largo plazo: Implemente protocolos estrictos de arranque/apagado para minimizar el choque mecánico y realice un mantenimiento regular en todos los componentes del sistema, no solo en la membrana.

- Si su enfoque principal es diagnosticar una falla conocida: Correlacione los datos eléctricos in-situ (como una caída repentina en el OCV) con una inspección visual ex-situ meticulosa para identificar la ubicación exacta y la naturaleza del daño.

En última instancia, la gestión proactiva y una comprensión profunda del entorno operativo son las claves para extender la vida útil y el rendimiento de cualquier membrana de intercambio protónico.

Tabla Resumen:

| Aspecto del Monitoreo | Técnicas Clave | Indicadores Primarios |

|---|---|---|

| Tiempo Real (In-Situ) | Curvas de Polarización, EIS, Seguimiento de OCV | Voltaje, Densidad de Corriente, Resistencia Interna |

| Periódico (Ex-Situ) | Inspección Visual, Pruebas de Conductividad | Daño Físico, Adelgazamiento, Pérdida de Conductividad |

| Análisis de Causa Raíz | Control Ambiental, Comprobaciones del Sistema | Temperatura/Humedad, Contaminación, Fallas de Componentes |

Maximice el rendimiento y la vida útil de sus sistemas de pilas de combustible con el equipo de laboratorio de precisión de KINTEK.

El monitoreo efectivo de PEM requiere herramientas fiables para la recopilación y el análisis precisos de datos. KINTEK se especializa en el suministro de equipos de laboratorio y consumibles de alta calidad esenciales para la investigación, el desarrollo y el mantenimiento de pilas de combustible. Nuestros productos le ayudan a controlar con precisión las condiciones de operación, realizar pruebas rigurosas y diagnosticar problemas a tiempo.

Permítanos apoyar la misión de su laboratorio para soluciones de energía más limpias.

Contacte a KINTEK hoy para discutir sus necesidades específicas y descubra cómo nuestras soluciones pueden mejorar su estrategia de monitoreo de PEM y garantizar la fiabilidad del sistema a largo plazo.

Guía Visual

Productos relacionados

- Membrana de Intercambio de Protones para Aplicaciones de Laboratorio de Baterías

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Dispositivos de prueba personalizados de conductividad iónica para investigación de celdas de combustible

- Separador de Polietileno para Batería de Litio

- Membrana de Intercambio Aniónico para Uso en Laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de una Membrana de Intercambio de Protones (PEM) en una MFC de doble cámara? Mejora la eficiencia de tu celda de combustible

- ¿Qué pasos iniciales se requieren antes de usar una nueva membrana de intercambio protónico? Asegure el máximo rendimiento y la longevidad

- ¿Cuáles son los procedimientos para manipular una membrana de intercambio protónico después de su uso? Asegure la longevidad y el rendimiento

- ¿Qué condiciones de operación deben controlarse al usar una membrana de intercambio protónico? Dominar la temperatura, la humedad y la presión

- ¿Cuál es la función de una PEM en una MFC? Optimizar la migración de protones y la eficiencia energética