Para mantener eficazmente una prensa industrial, debe implementar un programa estructurado que combine comprobaciones diarias del operador, inspecciones técnicas programadas y una estrategia proactiva de gestión de componentes. Esto implica una lubricación diligente, una limpieza constante, una calibración regular y una verificación rigurosa de todos los sistemas de seguridad. No es una tarea única, sino un proceso continuo de cuidado.

El mantenimiento eficaz de la prensa no consiste en seguir una simple lista de verificación; es una estrategia de múltiples capas. El objetivo es hacer la transición de su operación de un estado reactivo de arreglar lo que está roto a un estado proactivo de prevenir fallas antes de que ocurran, garantizando la seguridad, la calidad y el tiempo de actividad.

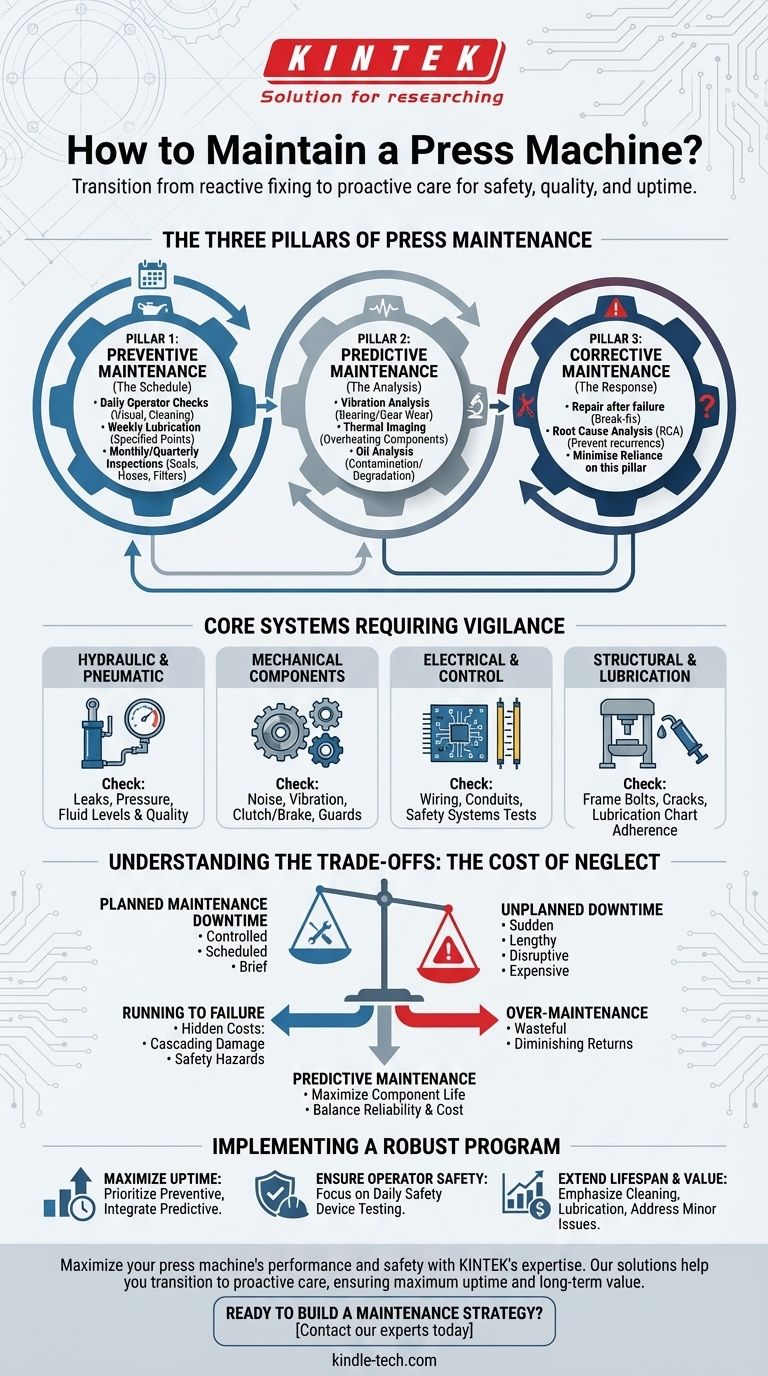

Los Tres Pilares del Mantenimiento de Prensas

Un programa de mantenimiento integral se basa en tres enfoques distintos pero interconectados. Equilibrarlos es clave para una operación confiable.

Pilar 1: Mantenimiento Preventivo (El Programa)

Esta es su primera y más crítica línea de defensa contra el tiempo de inactividad no planificado. Consiste en tareas rutinarias basadas en el tiempo realizadas para mantener la máquina en condiciones óptimas.

Piense en ello como el chequeo de salud regular de la máquina. Estas acciones se programan independientemente de la condición aparente de la máquina.

Las actividades clave incluyen listas de verificación diarias del operador (inspecciones visuales, limpieza), lubricación semanal de todos los puntos especificados e inspecciones mensuales o trimestrales de elementos críticos de desgaste como sellos, mangueras y filtros.

Pilar 2: Mantenimiento Predictivo (El Análisis)

Este enfoque avanzado utiliza tecnología de monitoreo de condición para predecir cuándo podría fallar un componente. En lugar de reemplazar piezas según un cronograma fijo, las reemplaza basándose en datos.

Esto va más allá de la simple inspección hacia la toma de decisiones basada en datos. Le ayuda a detectar problemas en desarrollo que aún no son visibles a simple vista.

Las técnicas comunes incluyen el análisis de vibraciones para detectar desgaste de rodamientos o engranajes, la imagen térmica para detectar componentes eléctricos o hidráulicos sobrecalentados y el análisis de aceite para verificar la contaminación o degradación del fluido.

Pilar 3: Mantenimiento Correctivo (La Respuesta)

Este es el modelo de "reparar tras la avería", donde el mantenimiento se realiza solo después de que un componente haya fallado. Aunque a veces es inevitable, una dependencia excesiva del mantenimiento correctivo es un signo de una estrategia general deficiente.

El objetivo de un buen programa es minimizar la necesidad de mantenimiento correctivo. Cuando es necesario, el enfoque debe estar en una reparación rápida y efectiva.

Fundamentalmente, cada acción correctiva debe desencadenar un Análisis de Causa Raíz (RCA). Debe preguntarse por qué ocurrió la falla para evitar que vuelva a suceder.

Sistemas Centrales que Requieren Vigilancia

Una prensa es una máquina compleja. Centre sus esfuerzos de mantenimiento en estos sistemas críticos donde las fallas son más comunes y tienen el mayor impacto.

Sistemas Hidráulicos y Neumáticos

Estos sistemas son el músculo de la prensa. Las fugas o las caídas de presión afectan directamente el rendimiento y la seguridad.

Revise regularmente si hay fugas de fluido alrededor de accesorios, mangueras y cilindros. Monitoree los manómetros de presión del sistema para asegurar que estén dentro del rango operativo especificado, y verifique los niveles y la calidad del fluido en los depósitos.

Componentes Mecánicos (Embrague, Freno, Volante de Inercia)

Estos componentes gestionan las inmensas fuerzas de la carrera de la prensa. Su fallo puede ser catastrófico.

Escuche ruidos inusuales y sienta vibraciones excesivas durante la operación. Inspeccione regularmente el embrague y el freno en busca de desgaste y un acoplamiento adecuado, y asegúrese de que todas las protecciones estén firmemente colocadas.

Sistemas Eléctricos y de Control

El sistema nervioso de la prensa debe ser impecable tanto para la función como para la seguridad.

Inspeccione visualmente el cableado y los conductos en busca de daños o deshilachados. Lo más importante es realizar pruebas frecuentes y documentadas de todos los sistemas de seguridad, incluidos los paradas de emergencia, las cortinas de luz y los controles a dos manos.

Integridad Estructural y Lubricación

El bastidor y la red de lubricación son el esqueleto y el sistema circulatorio de la máquina. Descuidarlos conduce a un desgaste prematuro y generalizado.

Verifique periódicamente el par de apriete de los pernos críticos del bastidor e inspeccione si hay signos de grietas en soldaduras o fundiciones. Siga con precisión la tabla de lubricación del fabricante, utilizando el tipo y la cantidad correctos de grasa o aceite.

Comprender las Compensaciones: El Costo del Abandono

Implementar un programa de mantenimiento requiere una inversión de tiempo y recursos. Sin embargo, esta inversión debe sopesarse frente a los costos significativos de la inacción.

Tiempo de Inactividad de Producción frente a Tiempo de Mantenimiento

La objeción más común al mantenimiento es la necesidad de detener la producción.

Sin embargo, el tiempo de inactividad de mantenimiento planificado es controlado, programado y breve. El tiempo de inactividad no planificado debido a una falla es repentino, a menudo prolongado, y mucho más disruptivo y costoso.

Los Costos Ocultos de "Funcionar hasta el Fallo"

Reparar las cosas solo cuando se rompen puede parecer más barato a corto plazo, pero conlleva inmensos costos ocultos.

La falla de un componente menor puede provocar una falla en cascada que dañe partes más caras de la máquina. Más importante aún, una máquina degradada representa un peligro significativo para la seguridad de los operadores.

Exceso de Mantenimiento: Un Punto de Rendimientos Decrecientes

Es posible realizar demasiado mantenimiento. Reemplazar componentes que aún están en buenas condiciones es un desperdicio.

Aquí es donde el mantenimiento predictivo proporciona su mayor valor. Le permite maximizar la vida útil de cada componente sin arriesgar una falla inesperada, logrando el equilibrio perfecto entre confiabilidad y costo.

Implementación de un Programa de Mantenimiento Robusto

Su enfoque específico dependerá de sus demandas de producción, tolerancia al riesgo y la antigüedad de su equipo.

- Si su enfoque principal es maximizar el tiempo de actividad: Priorice un programa preventivo sólido y comience a integrar tecnologías predictivas como el análisis de aceite y vibraciones.

- Si su enfoque principal es garantizar la seguridad del operador: Su programa debe centrarse en pruebas diarias documentadas de todos los dispositivos de seguridad e inspecciones periódicas de los componentes mecánicos y estructurales críticos.

- Si su enfoque principal es extender la vida útil de la máquina y el valor a largo plazo: Enfatice la limpieza meticulosa, la adhesión religiosa al programa de lubricación y la resolución inmediata de incluso problemas menores.

Una prensa bien mantenida no es un centro de costos; es el motor de una producción confiable y rentable.

Tabla Resumen:

| Pilar de Mantenimiento | Actividades Clave | Objetivo Principal |

|---|---|---|

| Preventivo (Programa) | Comprobaciones diarias del operador, lubricación, inspecciones | Prevenir fallas antes de que ocurran |

| Predictivo (Análisis) | Análisis de vibraciones, imagen térmica, análisis de aceite | Predecir fallas usando datos para programar reparaciones |

| Correctivo (Respuesta) | Reparación después de la falla, Análisis de Causa Raíz (RCA) | Arreglar problemas y prevenir su recurrencia |

Maximice el rendimiento y la seguridad de su prensa industrial con la experiencia de KINTEK.

Una prensa bien mantenida es el motor de su línea de producción. KINTEK se especializa en proporcionar el equipo de laboratorio, los consumibles y el soporte técnico necesarios para implementar un programa de mantenimiento sólido adaptado a las necesidades específicas de su laboratorio. Nuestras soluciones le ayudan a pasar de las reparaciones reactivas al cuidado proactivo, garantizando el máximo tiempo de actividad, la seguridad del operador y el valor a largo plazo del equipo.

¿Listo para construir una estrategia de mantenimiento que proteja su inversión? Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Cómo mejora una prensa hidráulica de laboratorio la precisión de la XRF para muestras de catalizador? Mejora la precisión y la estabilidad de la señal

- ¿Cuál es el uso del KBr? Domine la preparación de muestras para una espectroscopia IR precisa