Para hacer biocarbón en un horno de mufla, debe colocar su biomasa seca dentro de un recipiente sellado, como un crisol con una tapa ajustada, antes de calentarlo. Este recipiente crea un ambiente libre de oxígeno, lo cual es esencial para que ocurra la pirólisis (descomposición térmica sin oxígeno). Simplemente colocar la biomasa directamente en el horno hará que se queme y se convierta en ceniza, no en biocarbón.

El horno de mufla proporciona el calor controlado necesario, pero usted debe proporcionar el ambiente con oxígeno limitado. El éxito de su producción de biocarbón depende completamente de evitar que el oxígeno llegue a la biomasa durante las fases de calentamiento y enfriamiento.

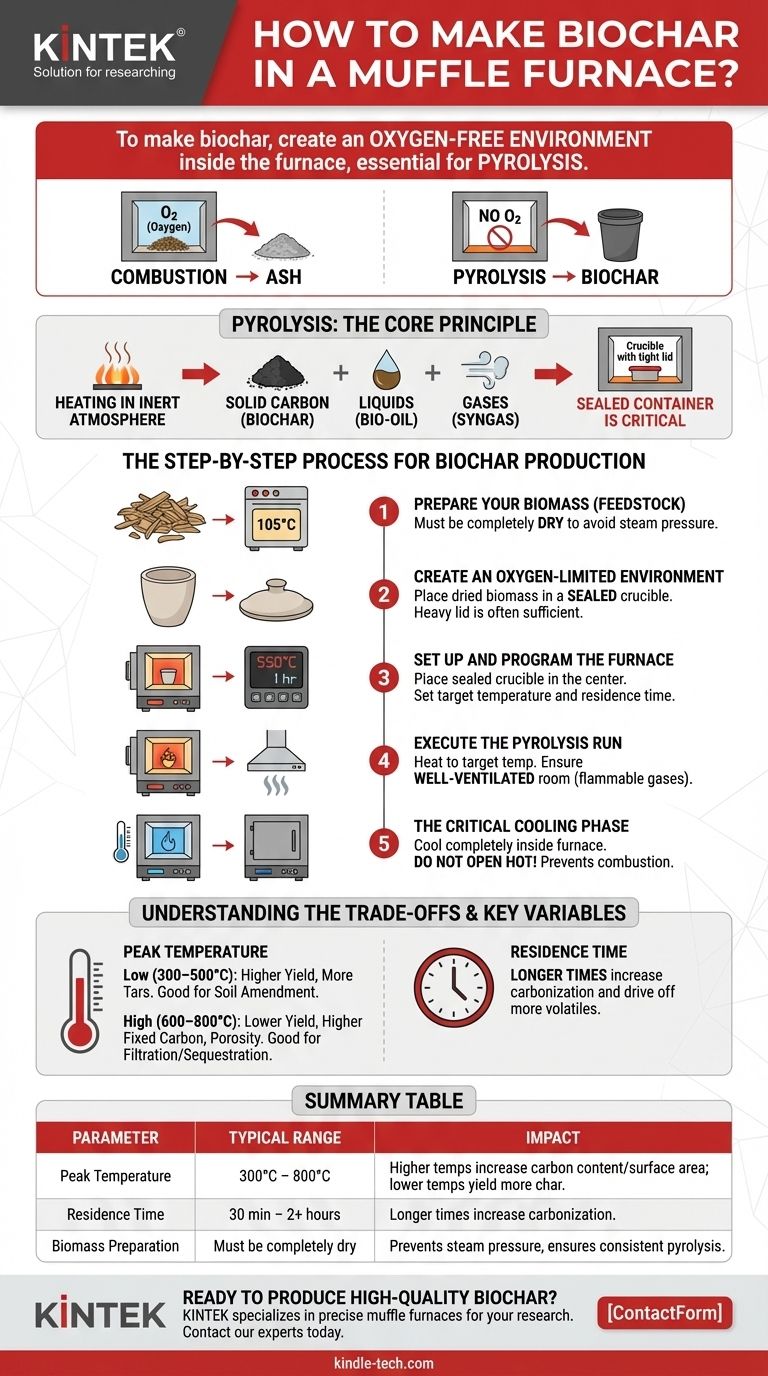

Comprendiendo el principio fundamental: Pirólisis, no combustión

Para producir biocarbón de alta calidad, es fundamental comprender el proceso fundamental que intenta controlar dentro del horno.

¿Qué es la pirólisis?

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. Implica un cambio en la composición química y es fundamentalmente diferente de la combustión.

Para el biocarbón, se calienta material orgánico (biomasa) hasta que sus moléculas complejas se descomponen en carbono sólido (biocarbón), líquidos (biopetróleo) y gases (gas de síntesis).

Combustión vs. Pirólisis en un horno de mufla

La cámara de un horno de mufla contiene aire (y por lo tanto oxígeno). Si coloca biomasa directamente en la solera del horno y la calienta, el oxígeno hará que se queme. Esto es combustión, y el resultado es ceniza.

Para lograr la pirólisis, debe aislar la biomasa del oxígeno en la cámara del horno. Por eso, usar un recipiente sellado es el paso más importante.

El proceso paso a paso para la producción de biocarbón

Siga estos pasos para crear biocarbón de forma segura y eficaz utilizando un horno de mufla de laboratorio estándar.

Paso 1: Prepare su biomasa (materia prima)

Antes de calentar, su biomasa debe estar completamente seca. Coloque su materia prima (astillas de madera, paja, etc.) en un horno a baja temperatura (alrededor de 105 °C o 221 °F) durante varias horas hasta que su peso se estabilice.

La humedad dentro de la materia prima se convertirá en vapor, lo que puede generar presión e interferir con el proceso de pirólisis.

Paso 2: Cree un ambiente con oxígeno limitado

Este es el paso técnico más crítico. Coloque su biomasa seca en un crisol de cerámica o metal que tenga una tapa que ajuste bien.

Para un sellado más hermético, puede presionar la tapa firmemente. En aplicaciones avanzadas, se podría usar un sellador refractario, pero una tapa pesada y ajustada suele ser suficiente para la producción básica.

Paso 3: Configure y programe el horno

Coloque el crisol sellado en el centro del horno de mufla, asegurándose de que esté estable. No permita que toque los elementos calefactores.

Cierre la puerta del horno y establezca la temperatura objetivo y el tiempo de calentamiento (tiempo de residencia). Un punto de partida común es 550 °C durante 1 hora.

Paso 4: Ejecute la pirólisis

Encienda el horno. El controlador indicará que la temperatura está subiendo. A medida que la biomasa se calienta, liberará gases volátiles, que pueden filtrarse del crisol.

Asegúrese de que el horno esté en una habitación bien ventilada o debajo de una campana extractora, ya que estos gases son inflamables. Una vez que se alcanza la temperatura objetivo, el horno la mantendrá durante el tiempo de residencia establecido.

Paso 5: La fase crítica de enfriamiento

Una vez completado el ciclo de calentamiento, apague el horno pero deje la puerta cerrada. No abra el horno ni retire el crisol.

El biocarbón en el interior está extremadamente caliente y se quemará instantáneamente hasta convertirse en ceniza si se expone al oxígeno del aire. Debe permitir que el horno se enfríe completamente, a menudo durante la noche, a una temperatura segura (por debajo de 100 °C) antes de abrir la puerta y retirar su muestra.

Comprendiendo las compensaciones y las variables clave

Puede diseñar diferentes tipos de biocarbón manipulando dos variables clave: la temperatura máxima y el tiempo de residencia.

El papel de la temperatura máxima

La temperatura final impacta directamente las propiedades del biocarbón.

- Temperaturas bajas (300–500 °C): Produce un mayor rendimiento de biocarbón, pero con menor contenido de carbono y más alquitranes residuales. Esto suele ser mejor para enmiendas de suelos agrícolas.

- Temperaturas altas (600–800 °C): Resulta en un menor rendimiento pero produce un biocarbón con mayor carbono fijo, mayor porosidad y mayor área superficial. Esto es ideal para filtración o secuestro de carbono.

El impacto del tiempo de residencia

El tiempo de residencia es la duración en que la biomasa se mantiene a la temperatura máxima. Tiempos más largos (por ejemplo, 2 horas frente a 30 minutos) aumentarán el grado de carbonización, eliminando más volátiles y aumentando el porcentaje de carbono fijo.

Cómo aplicar esto a su objetivo

Sus parámetros de producción deben estar dictados por el uso previsto del biocarbón.

- Si su enfoque principal es la enmienda de suelos agrícolas: Use una temperatura máxima más baja (~450 °C) para crear un biocarbón con un mayor contenido de nutrientes y capacidad de intercambio catiónico.

- Si su enfoque principal es el secuestro de carbono o la filtración de agua: Use una temperatura máxima más alta (~700 °C) para maximizar el contenido de carbono fijo y el área superficial.

- Si su enfoque principal es la investigación experimental: Comience con una línea de base (por ejemplo, 550 °C durante 1 hora) y ajuste metódicamente solo una variable a la vez para observar su efecto en el producto final.

Al dominar estos principios, puede transformar un simple horno de mufla en una herramienta precisa para crear biocarbón diseñado a medida.

Tabla resumen:

| Parámetro | Rango típico para biocarbón | Impacto en el producto final |

|---|---|---|

| Temperatura máxima | 300 °C - 800 °C | Temperaturas más altas aumentan el contenido de carbono y el área superficial; temperaturas más bajas producen más carbón. |

| Tiempo de residencia | 30 min - 2+ horas | Tiempos más largos aumentan la carbonización y eliminan más volátiles. |

| Preparación de la biomasa | Debe estar completamente seca | Evita la presión del vapor y asegura una pirólisis consistente. |

¿Listo para producir biocarbón de alta calidad para su investigación o aplicación?

KINTEK se especializa en el equipo de laboratorio preciso que necesita para el éxito. Nuestros hornos de mufla ofrecen el control de temperatura exacto y las características de seguridad requeridas para una pirólisis confiable. Ya sea que esté desarrollando enmiendas para el suelo, medios de filtración o realizando investigaciones avanzadas de materiales, tenemos la solución.

Contacte a nuestros expertos hoy para encontrar el horno perfecto para sus objetivos de producción de biocarbón y asegure que su proceso sea eficiente, seguro y efectivo.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función del horno mufla en la industria alimentaria? Garantizar una determinación precisa de cenizas para el control de calidad

- ¿Cómo se configura un horno de mufla? Una guía paso a paso para una operación segura y precisa

- ¿Cuál es la diferencia entre un horno mufla y un horno de secado? Elija la herramienta térmica adecuada

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Elija la herramienta de calentamiento adecuada para su laboratorio

- ¿Cuál es el material interior del horno de mufla? Descubra el núcleo refractario para una precisión a altas temperaturas