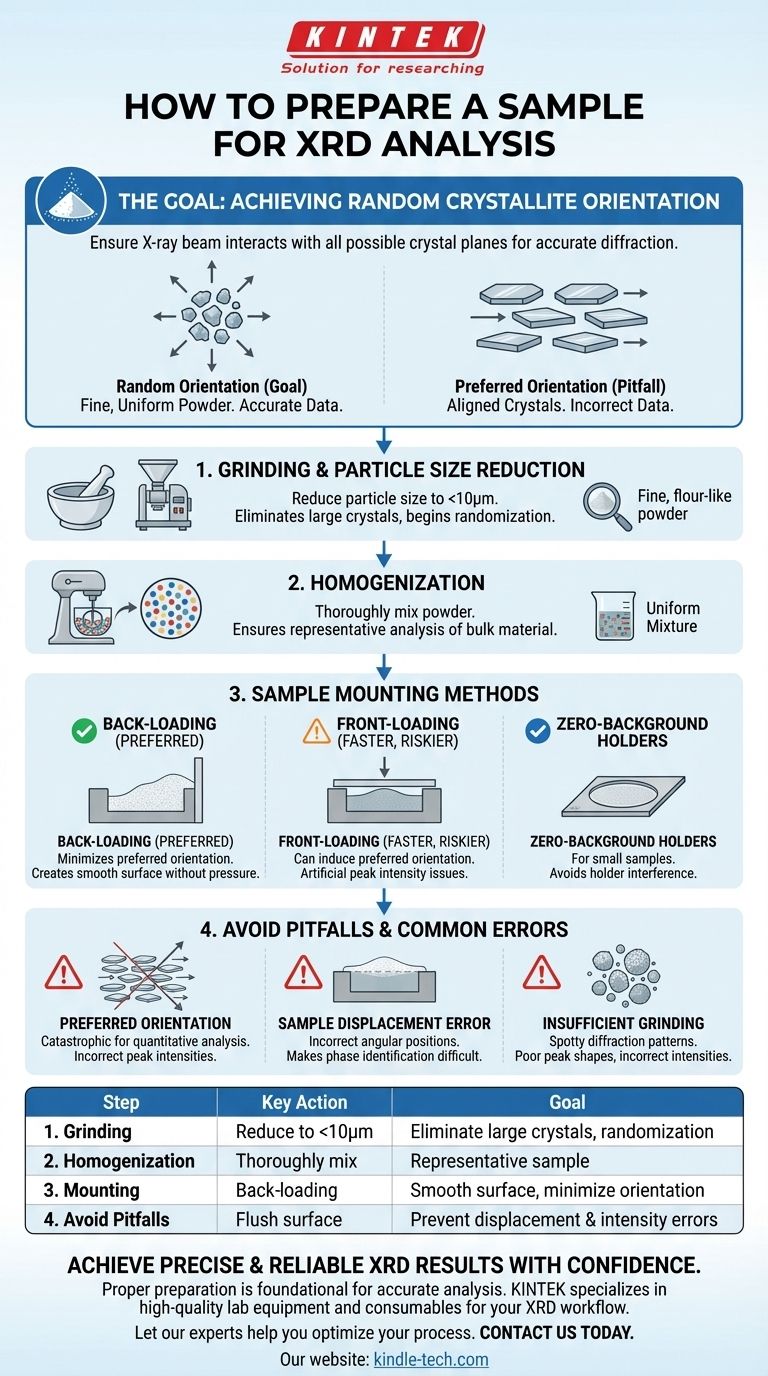

Para preparar adecuadamente una muestra para el análisis de Difracción de Rayos X (DRX), el objetivo principal es producir un polvo fino y uniforme con cristalitos orientados aleatoriamente. Esto asegura que el haz de rayos X interactúe con todos los planos cristalinos posibles, produciendo un patrón de difracción preciso. Es fundamental distinguirlo de la Fluorescencia de Rayos X (FRX), que mide la composición elemental y tiene diferentes requisitos de preparación de muestras.

El principio fundamental de la preparación de muestras de DRX es eliminar la "orientación preferencial", la tendencia de los cristales a alinearse en una dirección específica. Lograr un polvo fino y orientado aleatoriamente es el paso más crítico para obtener datos de alta calidad y fiables sobre la estructura cristalina y la fase de su material.

El objetivo: lograr una orientación aleatoria de los cristalitos

La DRX funciona midiendo cómo los rayos X se difractan de los planos de la red dentro de una estructura cristalina. Para que el instrumento "vea" todos los planos posibles y los mida con precisión, los pequeños cristales (cristalitos) de su muestra deben apuntar en todas las direcciones posibles.

Por qué la molienda es el primer paso

El paso inicial y más importante es reducir el tamaño de partícula de su muestra. Esto se hace típicamente con un mortero y una mano, ya sea manualmente o con una máquina de molienda automatizada.

La molienda logra dos cosas: descompone cristales grandes y ayuda a aleatorizar su orientación. El objetivo es típicamente un polvo fino, similar a la harina, con un tamaño de partícula de menos de 10 micrómetros (µm).

El propósito de la homogeneización

Después de la molienda, la muestra debe mezclarse a fondo para asegurar que sea homogénea. Esto garantiza que la porción de la muestra analizada por el haz de rayos X sea representativa de todo el material a granel.

Sin una homogeneización adecuada, podría analizar inadvertidamente una sección que sea más rica en una fase que en otra, lo que llevaría a resultados cuantitativos incorrectos.

Métodos estándar de carga de muestras para DRX

Una vez que tenga un polvo fino, debe montarlo correctamente en un portamuestras. El método que elija afecta directamente el potencial de introducir orientación preferencial.

El método de carga trasera

Este es el método preferido para minimizar la orientación preferencial. El polvo se carga en la parte posterior de la cavidad del portamuestras y se presiona contra una superficie plana (como un portaobjetos de vidrio) a medida que se llena el portamuestras.

La superficie que se analiza es la que se presionó contra la placa plana. Esto crea un plano liso sin aplicar presión que alinearía cristales en forma de placa o de aguja.

El método de carga frontal

Este es un método más rápido pero más arriesgado. El polvo se coloca en la parte superior del portamuestras y se alisa con un borde recto, como un portaobjetos de vidrio.

La presión descendente del portaobjetos puede inducir fácilmente una orientación preferencial, especialmente para materiales con formas cristalinas no equiaxiales (por ejemplo, arcillas, micas). Esto puede hacer que ciertos picos de difracción aparezcan artificialmente fuertes, mientras que otros se debilitan o están ausentes.

Portamuestras de fondo cero

Para cantidades muy pequeñas de muestra, se utiliza un portamuestras de fondo cero (o de difracción cero). Estos suelen estar hechos de un monocristal de silicio cortado a lo largo de un plano que no producirá picos de difracción en el rango angular común.

Se dispersa una fina capa de su muestra sobre la superficie, a menudo utilizando un líquido como el etanol para ayudar a que se adhiera a medida que el líquido se evapora.

Comprender las ventajas y desventajas y los errores comunes

Una preparación deficiente de la muestra es la principal causa de resultados inexactos de DRX. Comprender los errores comunes es clave para evitarlos.

Error común n.º 1: Orientación preferencial

Esta es la fuente de error más significativa. Si los cristales están alineados, la intensidad de los picos de difracción correspondientes será incorrecta. Esto es catastrófico para el análisis de fase cuantitativo, donde las intensidades de los picos se utilizan para determinar la cantidad de cada fase presente.

Error común n.º 2: Error de desplazamiento de la muestra

La superficie de su polvo debe estar perfectamente al ras con la superficie del portamuestras.

Si la superficie de la muestra está demasiado alta o demasiado baja en relación con el portamuestras, los picos de difracción se desplazarán a posiciones angulares incorrectas. Esto dificulta la identificación de fases y hace que los cálculos de la celda unitaria sean inexactos.

Error común n.º 3: Molienda insuficiente

Si las partículas son demasiado grandes, el haz de rayos X no interactuará con suficientes cristalitos para obtener una señal estadísticamente representativa. Esto da como resultado un patrón de difracción "granuloso" o "manchado" con formas de pico deficientes e intensidades incorrectas.

Tomar la decisión correcta para su objetivo

Su método de preparación debe coincidir con el objetivo de su análisis. Cuanto más sensible sea su medición, más crítica será su preparación.

- Si su enfoque principal es la identificación de fase rutinaria: El método de carga frontal puede ser suficiente, pero siempre tenga en cuenta el riesgo de que la orientación preferencial afecte las intensidades de los picos.

- Si su enfoque principal es el análisis cuantitativo o el refinamiento de la estructura cristalina: El método de carga trasera es esencial para garantizar que las intensidades de los picos sean lo más precisas posible.

- Si su enfoque principal es analizar una cantidad muy pequeña de material: Un portamuestras de fondo cero es la opción necesaria para evitar interferencias del propio portamuestras.

En última instancia, dominar la preparación de muestras es la clave para transformar la DRX de una simple medición en una poderosa herramienta analítica.

Tabla resumen:

| Paso | Acción clave | Objetivo |

|---|---|---|

| 1. Molienda | Reducir el tamaño de partícula a <10µm | Eliminar cristales grandes y comenzar la aleatorización |

| 2. Homogeneización | Mezclar el polvo a fondo | Asegurar que la porción analizada sea representativa |

| 3. Montaje | Usar el método de carga trasera (preferido) o de carga frontal | Crear una superficie lisa y minimizar la orientación preferencial |

| 4. Evitar errores comunes | Asegurarse de que la muestra esté al ras con el portamuestras, evitar presionar en exceso | Prevenir el desplazamiento de la muestra y los errores de intensidad |

Obtenga resultados de DRX precisos y fiables con confianza. La preparación adecuada de la muestra es la base de un análisis preciso de la estructura cristalina y la fase. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para su flujo de trabajo de DRX, desde herramientas de molienda hasta portamuestras.

Deje que nuestros expertos le ayuden a optimizar su proceso. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y asegurar que sus análisis se construyan sobre una base sólida.

Guía Visual

Productos relacionados

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para películas de polirricinoleato? Asegurar la densidad de precisión

- ¿Cuántos tipos de instrumentos XRF existen? Una guía sobre EDXRF vs. WDXRF

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la fabricación de láminas de electrodos experimentales de Na3FePO4CO3?

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la prueba de rendimiento de aditivos de combustible a base de glicerol?

- ¿Cuál es el mecanismo de una prensa hidráulica? Aprovechando la Ley de Pascal para una fuerza inmensa

- ¿Cuáles son las ventajas de una prensa hidráulica uniaxial sobre un rodillo calentado? Proteja sus delicadas piezas de LOM de cerámica

- ¿Cuánta presión debe tener una prensa hidráulica? Concéntrese en el tonelaje para su aplicación

- ¿Cómo se preparan los pellets de KBr para IR? Domine la técnica para espectros claros y precisos