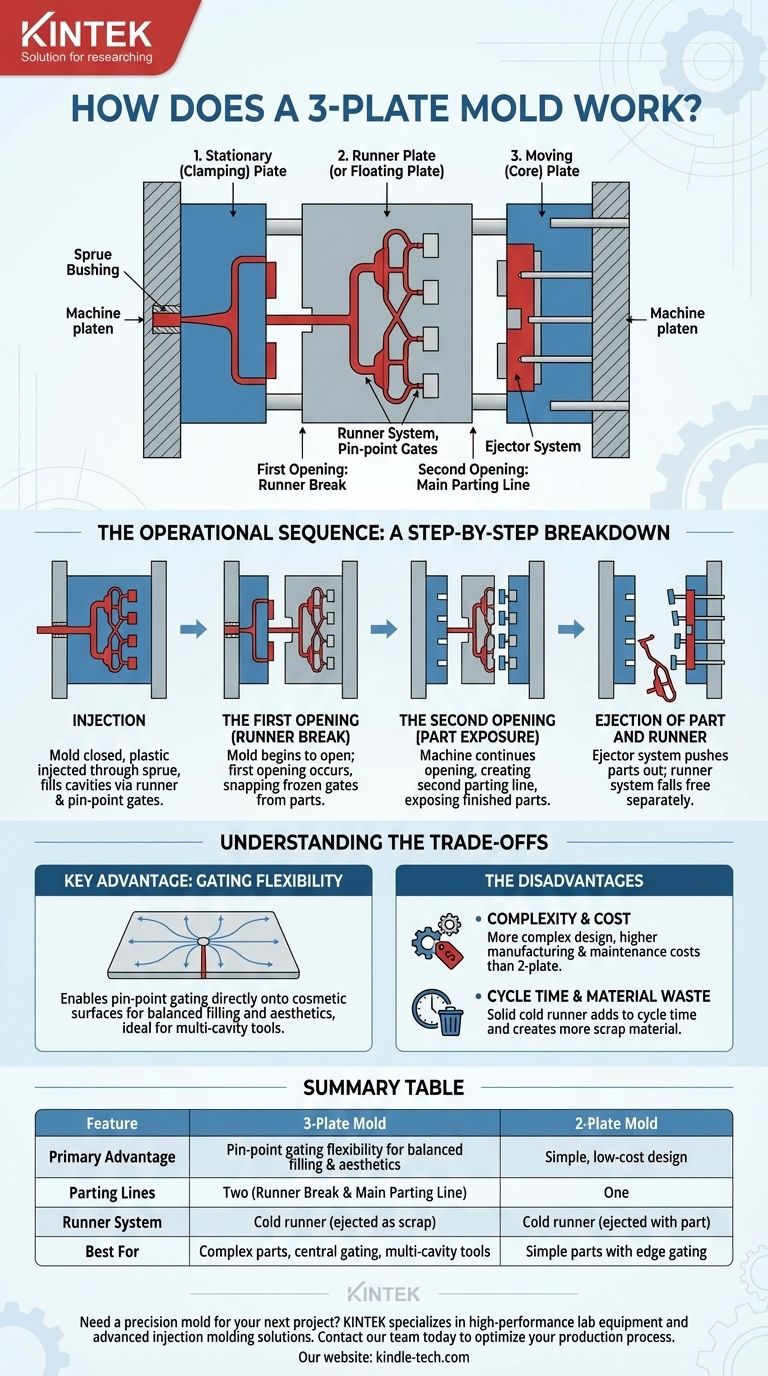

En términos sencillos, un molde de 3 placas es un diseño de molde de inyección que utiliza tres secciones principales de placa para crear dos aberturas separadas, o líneas de partición. Esta acción de doble apertura permite que el molde separe automáticamente la pieza de plástico de su sistema de canal de alimentación durante el ciclo de expulsión, una característica que no es posible en un molde estándar de 2 placas.

El propósito principal de un molde de 3 placas es obtener flexibilidad en la ubicación de la compuerta. Su complejidad adicional es una compensación deliberada para permitir la compuerta de punto de inyección directamente en la superficie estética de una pieza, lo cual a menudo es necesario para lograr un llenado equilibrado o requisitos estéticos.

La anatomía de un molde de 3 placas

Un molde estándar tiene una línea de partición donde se abre para liberar la pieza. Un molde de 3 placas es más complejo, ya que introduce una segunda línea de partición específicamente para gestionar el canal de alimentación.

Las tres placas principales

El nombre proviene de sus tres componentes principales, que trabajan en secuencia:

- Placa Fija (de Cierre): Esta está fijada al plato fijo de la máquina de moldeo por inyección y contiene el buje de colada por donde el plástico entra por primera vez en el molde.

- Placa del Canal de Alimentación (o Placa Flotante): Esta placa intermedia no está unida a ninguno de los platos y "flota" entre las otras dos. Alberga el sistema de canal de alimentación que dirige el plástico a las cavidades.

- Placa Móvil (de Núcleo): Esta está unida al plato móvil de la máquina. Típicamente contiene la mitad del núcleo de la cavidad de la pieza y el sistema de expulsión.

Las dos líneas de partición

La genialidad del diseño radica en cómo estas placas crean dos aberturas distintas:

- La Ruptura del Canal de Alimentación: Esta es la primera abertura, que ocurre entre la placa fija y la placa del canal de alimentación. Su trabajo es romper las pequeñas compuertas de punto de inyección que conectan el canal de alimentación con las piezas.

- La Línea de Partición Principal: Esta es la segunda abertura, que ocurre entre la placa del canal de alimentación y la placa móvil. Aquí es donde las piezas terminadas quedan expuestas para la expulsión.

La secuencia operativa: un desglose paso a paso

Comprender cómo se mueven estas placas en una secuencia coordinada es clave para entender cómo funciona el molde.

Paso 1: Inyección

El molde se cierra, con las tres placas sujetas juntas bajo la presión de cierre. El plástico fundido se inyecta a través del colada, fluye a través del sistema de canal de alimentación en la placa del canal de alimentación, pasa a través de las diminutas compuertas de punto de inyección y llena las cavidades de las piezas.

Paso 2: La Primera Apertura (Ruptura del Canal de Alimentación)

Después de que el plástico se enfría y las compuertas se solidifican, la máquina de moldeo comienza a abrirse. Un sistema de pestillos o bloqueos mantiene unida inicialmente la placa del canal de alimentación y la placa móvil.

Esto provoca que aparezca la primera abertura entre la placa fija y la placa del canal de alimentación. A medida que estas placas se separan, las pequeñas compuertas congeladas se rompen limpiamente de las piezas.

Paso 3: La Segunda Apertura (Exposición de la Pieza)

Una vez que la primera abertura alcanza una distancia establecida, los pestillos se liberan. La máquina continúa abriéndose, creando ahora la segunda abertura—la línea de partición principal—entre la placa del canal de alimentación y la placa móvil.

Esta acción separa completamente el sistema de canal de alimentación (aún en la placa del canal de alimentación) de las piezas terminadas (que son transportadas por la placa móvil).

Paso 4: Expulsión de la Pieza y el Canal de Alimentación

Con la línea de partición principal completamente abierta, el sistema de expulsión en el lado móvil se activa, empujando las piezas terminadas fuera de sus cavidades.

Simultáneamente, el sistema de canal de alimentación se retira de la placa del canal de alimentación y se expulsa por separado. Debido a que ahora está aislado, puede caer libremente sin interferir con las piezas o requerir extracción robótica.

Comprender las compensaciones

Un molde de 3 placas es una herramienta especializada. Elegirlo requiere comprender sus beneficios e inconvenientes en comparación con un molde estándar de 2 placas o un sistema de canal caliente.

La ventaja clave: Flexibilidad de compuerta

La razón principal para usar un molde de 3 placas es su capacidad para colocar una compuerta casi en cualquier lugar de una pieza. Permite una compuerta de punto de inyección central en una pieza plana, lo que proporciona un flujo de plástico equilibrado y es ideal para herramientas de múltiples cavidades que necesitan llenarse uniformemente. Esto es imposible con una compuerta lateral de un molde estándar de 2 placas.

La desventaja: Complejidad y Costo

La placa adicional, los pernos de tracción, los pestillos y los sistemas de posicionamiento hacen que un molde de 3 placas sea significativamente más complejo y costoso de diseñar, fabricar y mantener que un molde de 2 placas.

La desventaja: Tiempo de Ciclo y Desperdicio de Material

El gran sistema de canal de alimentación está hecho de plástico sólido (un canal frío) que debe enfriarse y expulsarse en cada ciclo. Esto aumenta el tiempo total del ciclo y crea más material de desecho en comparación con un sistema de canal caliente, que mantiene el canal de alimentación fundido.

Tomar la decisión correcta para su objetivo

Seleccionar el tipo de molde correcto es una decisión crítica basada en el diseño de la pieza, el volumen de producción y los objetivos de costo.

- Si su enfoque principal es el costo más bajo del molde y piezas simples: Un molde estándar de 2 placas es casi siempre la solución más económica y sencilla.

- Si su enfoque principal es la calidad estética o el flujo equilibrado en herramientas de múltiples cavidades: Un molde de 3 placas es una excelente opción para permitir compuertas de punto de inyección donde más se necesitan.

- Si su enfoque principal es la producción de alto volumen con desperdicio mínimo y ciclos rápidos: Un molde de canal caliente es a menudo la inversión superior a largo plazo, ya que elimina por completo el desperdicio del canal de alimentación.

En última instancia, elegir un molde de 3 placas es una decisión de ingeniería para priorizar la ubicación de la compuerta y la calidad de la pieza sobre la simplicidad de la herramienta y la eficiencia de la materia prima.

Tabla de resumen:

| Característica | Molde de 3 Placas | Molde de 2 Placas |

|---|---|---|

| Ventaja Principal | Flexibilidad de compuerta de punto de inyección para llenado equilibrado y estética | Diseño simple y de bajo costo |

| Líneas de Partición | Dos (Ruptura del Canal de Alimentación y Línea de Partición Principal) | Una |

| Sistema de Canal de Alimentación | Canal frío (expulsado como desecho) | Canal frío (expulsado con la pieza) |

| Ideal para | Piezas complejas que requieren compuerta central, herramientas de múltiples cavidades | Piezas simples con compuerta lateral |

¿Necesita un molde de precisión para su próximo proyecto? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles, incluidas soluciones avanzadas de moldeo por inyección. Nuestra experiencia garantiza que sus herramientas de laboratorio se fabriquen con la más alta calidad y precisión. Contacte a nuestro equipo hoy mismo para discutir cómo podemos optimizar su proceso de producción y ofrecer resultados superiores para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensa de Bolas para Laboratorio

La gente también pregunta

- ¿Cuánto cuesta un molde de producción? Una guía estratégica para la fijación de precios de moldes de inyección

- ¿Qué funciones desempeñan los troqueles de grafito de alta resistencia y el papel de grafito en el SPS de B4C? Mejore la precisión de su sinterización

- ¿Cómo evitar que la arcilla cerámica se pegue al molde? Domine el control de la humedad para un desmolde perfecto

- ¿Cuál es la diferencia entre un molde de 2 placas y uno de 3 placas? Elija el molde de inyección adecuado para su proyecto

- ¿Qué tan gruesos son los dados de una peletizadora? Optimice la calidad del pellet y la eficiencia de producción

- ¿Cuál es la aplicación de un molde de tres placas? Lograr un flujo equilibrado para piezas complejas

- ¿Cuáles son las funciones clave de los moldes de grafito a alta temperatura? Optimización del prensado en caliente al vacío para compuestos W-50%Cu

- ¿Cuáles son las funciones clave de los moldes de grafito para prensado en caliente? Optimice el éxito del sinterizado de WC/Cu