En esencia, una peletizadora de matriz plana funciona mediante el uso de presión y extrusión. La materia prima se introduce en un disco metálico perforado, llamado matriz plana. Luego, un conjunto de rodillos recorre la superficie de la matriz, comprimiendo el material y forzándolo a través de los orificios para formar pellets densos y uniformes.

Si bien la mecánica es sencilla, el verdadero desafío radica en comprender las variables clave de diseño y las compensaciones operativas. Este conocimiento es lo que separa una configuración de producción a pequeña escala exitosa de una plagada de ineficiencia y altos costos operativos.

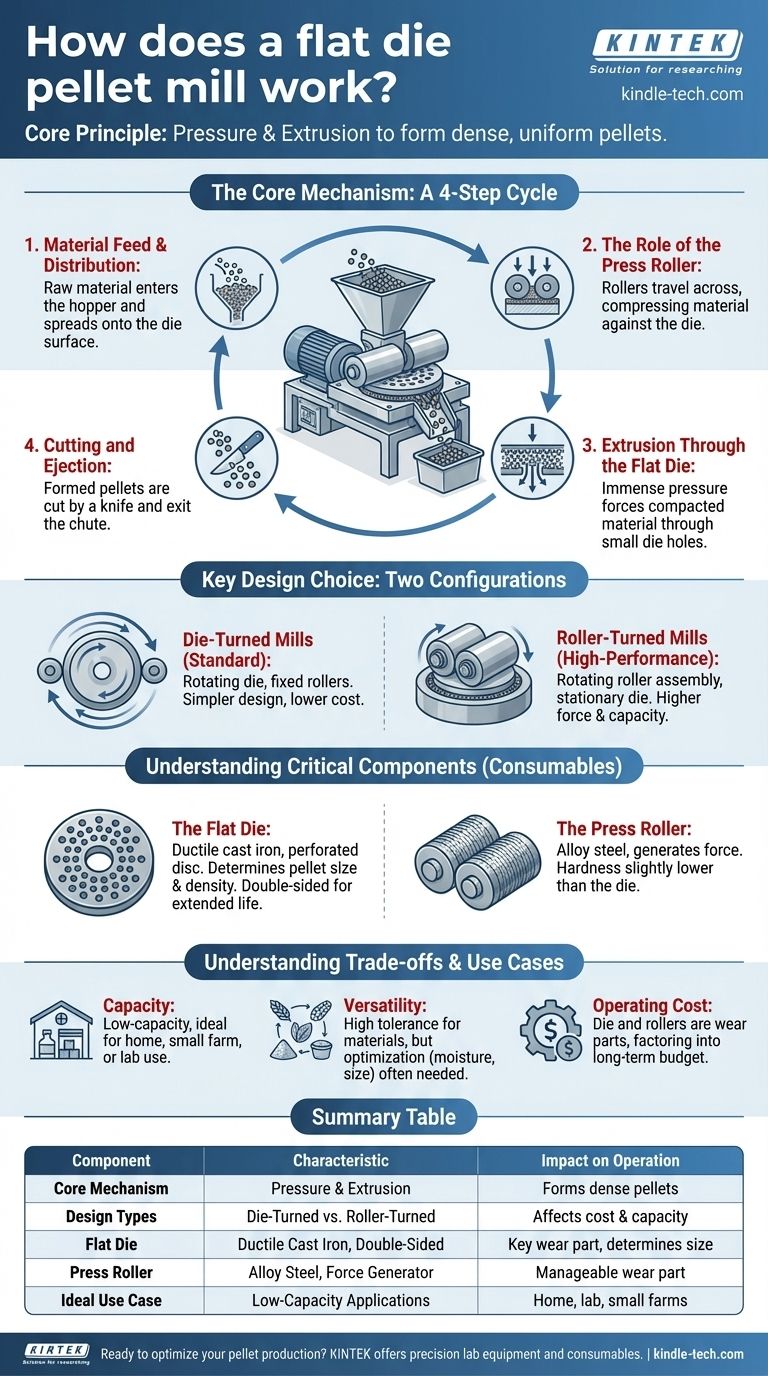

El mecanismo central: De la materia prima al pellet

Todo el proceso es un ciclo continuo de alimentación, compresión y extrusión del material. Cada etapa es fundamental para la calidad final de los pellets.

Paso 1: Alimentación y distribución del material

La materia prima, como el pienso animal molido o la biomasa, se carga en una tolva de alimentación. Desde allí, cae en la cámara de peletización, donde se distribuye uniformemente sobre la superficie de la matriz plana, ya sea estacionaria o giratoria.

Paso 2: El papel del rodillo de prensado

A medida que la máquina funciona, los rodillos de prensado entran en contacto con la materia prima. La inmensa fuerza generada entre los rodillos y la superficie de la matriz comprime el material, creando la presión necesaria para la formación del pellet.

Paso 3: Extrusión a través de la matriz plana

Esta presión fuerza al material compactado a través de los pequeños orificios cilíndricos de la matriz plana. A medida que el material pasa por estos orificios, se moldea en un pellet sólido y denso.

Paso 4: Corte y expulsión

A medida que los pellets recién formados se extruyen por el otro lado de la matriz, generalmente se cortan a una longitud uniforme mediante un cuchillo fijo o simplemente se rompen debido al estrés mecánico. Luego salen de la máquina a través de una rampa de salida.

Elección clave de diseño: Matriz giratoria vs. Rodillo giratorio

No todas las peletizadoras de matriz plana funcionan de la misma manera. La principal diferencia de diseño radica en qué componente principal gira, una elección que afecta directamente el rendimiento, la complejidad y el costo.

Peletizadoras de Matriz Giratoria: El estándar simple

En este diseño, la matriz plana gira mientras los rodillos de prensado permanecen en una posición fija. El material es transportado debajo de los rodillos por la matriz giratoria. Este es generalmente un diseño más simple y común, a menudo asociado con un menor costo y un mantenimiento más fácil.

Peletizadoras de Rodillo Giratorio: La opción de alto rendimiento

Aquí, la matriz permanece estacionaria mientras el conjunto de rodillos gira. Esta configuración a menudo implica una caja de engranajes y un sistema de transmisión de potencia más robustos, lo que permite una mayor fuerza de rotación y una mayor capacidad de producción. Este rendimiento mejorado generalmente conlleva un costo inicial más alto.

Comprender los componentes críticos

La calidad y la vida útil de su peletizadora dependen completamente de dos partes fundamentales: la matriz y los rodillos.

La matriz plana: El corazón de la formación del pellet

La matriz es un disco pesado, generalmente hecho de fundición de hierro dúctil, perforado con orificios. Sus especificaciones son críticas. El diámetro del orificio determina directamente el diámetro de sus pellets. El espesor de la matriz influye en la densidad y durabilidad del producto final.

Fundamentalmente, la matriz plana es una pieza de desgaste. Para mitigar esto, muchas matrices están diseñadas para usarse en ambos lados, duplicando efectivamente su vida útil operativa antes de necesitar reemplazo.

El rodillo de prensado: La fuente de fuerza

Los rodillos están hechos de acero aleado superior y son responsables de generar la fuerza de compresión. Su dureza está diseñada para ser ligeramente inferior a la de la matriz, asegurando que sean un componente de desgaste manejable.

Un mayor diámetro del rodillo aumenta la "fuerza de agarre" sobre la materia prima, lo que permite a la peletizadora procesar una capa más gruesa de material de alimentación y, por lo tanto, mejorar la capacidad de producción general.

Comprender las compensaciones

Aunque son simples y efectivas, las peletizadoras de matriz plana no son una solución universal. Comprender sus limitaciones es clave para utilizarlas con éxito.

Limitaciones de capacidad

Por su propia naturaleza, las peletizadoras de matriz plana están diseñadas para aplicaciones de baja capacidad. Su estructura simple y su pequeña huella las hacen ideales para uso doméstico, granjas pequeñas o pruebas de laboratorio, pero no son adecuadas para producción a gran escala industrial.

Versatilidad del material frente a la optimización

Aunque las peletizadoras de matriz plana tienen una alta tolerancia a una variedad de materias primas, lograr resultados óptimos con un material específico puede requerir experimentación. A menudo es necesario ajustar el contenido de humedad, el tamaño de partícula y los aditivos aglutinantes para producir pellets de alta calidad.

Desgaste como costo operativo

Los rodillos de prensado y la matriz plana son consumibles. Su reemplazo debe tenerse en cuenta en su presupuesto operativo. La naturaleza de doble cara de la matriz ayuda a reducir este costo, pero sigue siendo un aspecto ineludible de la operación a largo plazo.

Tomar la decisión correcta para su objetivo

Seleccionar la configuración de peletizadora correcta depende completamente de su objetivo de producción específico.

- Si su enfoque principal es la simplicidad y el bajo costo de entrada para uso doméstico: Un modelo de matriz giratoria es su solución más directa y económica.

- Si su enfoque principal es maximizar la producción para una pequeña operación comercial: La mayor capacidad y eficiencia de un modelo de rodillo giratorio pueden justificar su mayor costo.

- Si su enfoque principal es la versatilidad en diferentes materiales: Elija un modelo con una fuente de energía robusta (ya sea un motor eléctrico potente o un motor diésel) y la capacidad de intercambiar fácilmente las matrices.

Al comprender estos principios fundamentales, puede seleccionar y operar con confianza una peletizadora de matriz plana que se alinee con precisión con sus necesidades de producción.

Tabla de resumen:

| Componente/Característica | Característica clave | Impacto en la operación |

|---|---|---|

| Mecanismo central | Presión y extrusión | Forma pellets densos y uniformes a partir de materia prima |

| Tipos de diseño | Matriz giratoria vs. Rodillo giratorio | Afecta la simplicidad, el costo y la capacidad de producción |

| Matriz plana | Hierro fundido dúctil, doble cara | Determina el tamaño/densidad del pellet; pieza clave de desgaste |

| Rodillo de prensado | Acero aleado, más blando que la matriz | Genera fuerza de compresión; pieza de desgaste manejable |

| Caso de uso ideal | Aplicaciones de baja capacidad | Mejor para uso doméstico, granjas pequeñas o pruebas de laboratorio |

| Consideración clave | Las piezas de desgaste son consumibles | El costo de reemplazo es parte de la operación a largo plazo |

¿Listo para optimizar su producción de pellets a pequeña escala? KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo sus necesidades de laboratorio con precisión y fiabilidad. Ya sea que esté iniciando una nueva operación o buscando mejorar una existente, nuestra experiencia en tecnología de peletizadoras puede ayudarlo a lograr resultados eficientes y consistentes. Contáctenos hoy para discutir sus requisitos específicos y descubrir la solución adecuada para su proyecto.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

La gente también pregunta

- ¿Cuáles son las ventajas de la operación de embutición (prensa)? Desbloquee la producción en masa de alta velocidad y bajo costo

- ¿Cuál es la ventaja de una máquina de tabletas de un solo punzón? Ideal para I+D con bajo desperdicio y pruebas de formulación

- ¿Qué es la técnica de pastilla prensada? Una guía para crear muestras sólidas uniformes a partir de polvo

- ¿Qué es una prensa de tabletas de un solo punzón? Tableteado de precisión para I+D y lotes pequeños

- ¿Cuáles son las dos clasificaciones de las máquinas de prensado? Prensas de un solo punzón vs. rotativas explicadas