En esencia, un horno de inducción al vacío es un entorno altamente controlado que funde metal utilizando campos electromagnéticos dentro de un vacío. Funciona pasando una potente corriente alterna a través de una bobina de cobre, lo que genera un campo magnético. Este campo induce corrientes eléctricas "parásitas" dentro de la carga metálica misma, lo que provoca que se caliente rápidamente y se funda sin ningún contacto directo ni llama abierta.

La idea fundamental es que esta tecnología combina dos principios potentes: el calentamiento por inducción para una fusión limpia y eficiente y un entorno de vacío para evitar la contaminación. Esta combinación única es lo que la hace indispensable para producir metales y aleaciones de la más alta pureza.

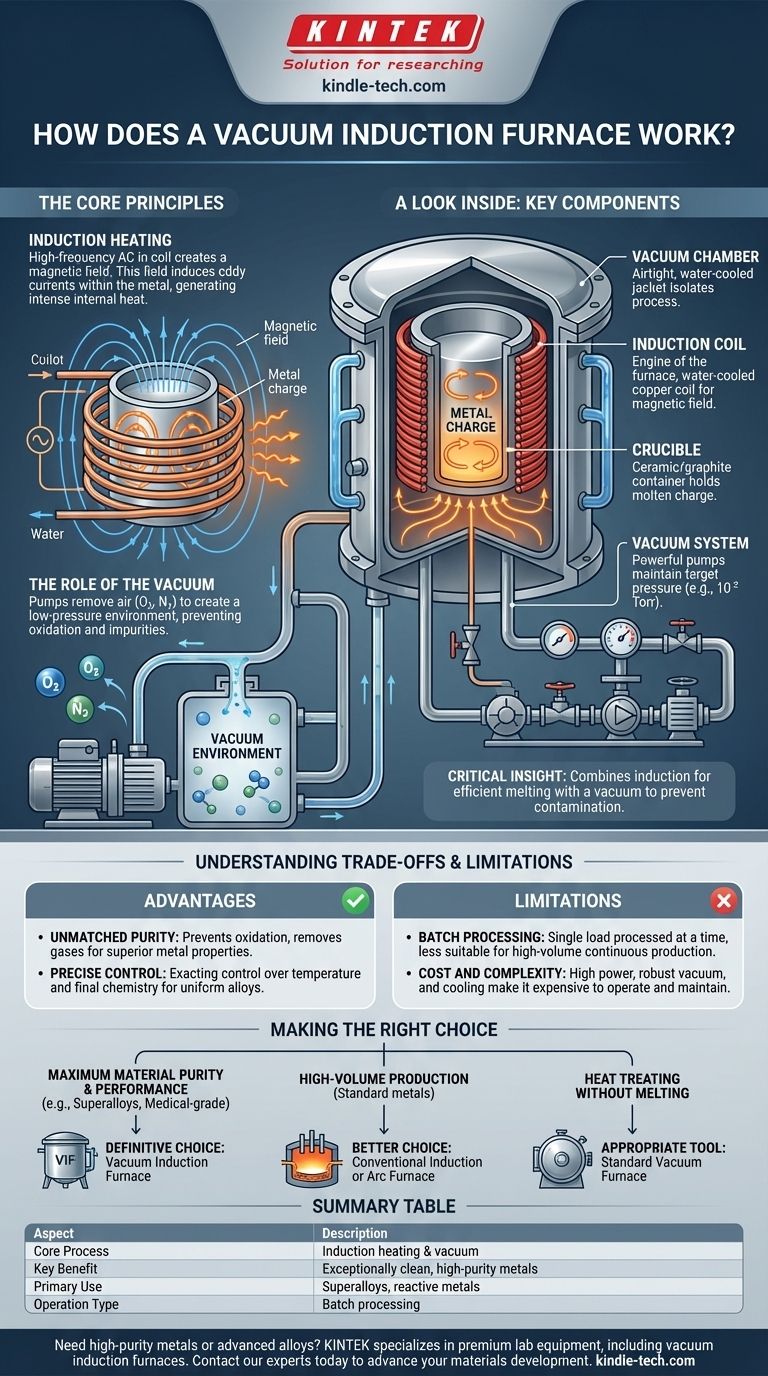

Los principios fundamentales: Inducción y Vacío

Un horno de inducción al vacío (VIF) no solo funde metal; lo refina. Comprender los dos procesos fundamentales en juego —inducción y vacío— es clave para captar su valor.

Cómo funciona el calentamiento por inducción

Una unidad de potencia de inducción envía una corriente alterna de alta frecuencia a través de una bobina de cobre hueca y refrigerada por agua. Esta bobina rodea un crisol que contiene la carga de metal sólido.

La corriente alterna en la bobina crea un campo magnético potente y que cambia rápidamente. Este campo atraviesa la carga metálica, induciendo sus propias corrientes eléctricas dentro del metal, conocidas como corrientes de Foucault (o parásitas).

Es la resistencia del metal al flujo de estas corrientes parásitas lo que genera un calor intenso y localizado. El calor se crea directamente dentro del metal, no en las paredes del horno, lo que conduce a una fusión extremadamente rápida y eficiente.

El papel del vacío

Antes de que comience el calentamiento, un sistema de vacío extrae casi todo el aire de la cámara sellada del horno, creando un entorno de baja presión.

Este paso es crucial porque elimina gases como el oxígeno y el nitrógeno. A altas temperaturas, estos gases reaccionarían agresivamente con el metal fundido, provocando oxidación y formando impurezas que degradan las propiedades finales del material.

Al fundir en vacío, el horno garantiza que el metal o aleación resultante sea excepcionalmente limpio, puro y libre de defectos relacionados con los gases.

Un vistazo al interior del horno: Componentes clave

El horno es un sistema integrado donde cada parte cumple una función específica para lograr una fusión pura y controlada.

La cámara de vacío

Esta es la carcasa exterior hermética, generalmente una camisa de acero refrigerada por agua. Su único propósito es contener el vacío y aislar el proceso de fusión de la atmósfera exterior.

La bobina de inducción

Este componente es el motor del horno. Es una bobina de cobre enrollada con precisión que transporta la corriente alterna para generar el campo magnético. También se refrigera por agua para soportar la inmensa energía eléctrica que fluye a través de ella.

El crisol

Alojado dentro de la bobina de inducción, el crisol es el recipiente cerámico o de grafito que contiene el metal a fundir. Debe ser capaz de soportar temperaturas extremas sin dejar de ser no reactivo con la carga fundida.

El sistema de vacío

Este sistema consta de potentes bombas, válvulas y manómetros. Es responsable de evacuar la cámara hasta la presión objetivo (a menudo en el rango de 10⁻² Torr) y mantener ese vacío durante todo el ciclo de fusión.

Comprender las compensaciones y limitaciones

Aunque es potente, la tecnología de inducción al vacío no es una solución universal. Sus beneficios conllevan realidades operativas específicas.

Ventaja: Pureza inigualable

La razón principal para usar un VIF es lograr la mayor pureza de material posible. Al prevenir la oxidación y permitir la eliminación de gases disueltos, produce metales y aleaciones con propiedades mecánicas superiores, cruciales para aplicaciones exigentes.

Ventaja: Control preciso

El proceso ofrece un control exacto tanto de la temperatura como de la química final. Los elementos de aleación se pueden añadir al baño fundido al vacío para crear aleaciones con una composición extremadamente precisa y uniforme.

Limitación: Procesamiento por lotes

Un VIF funciona como un horno por lotes. Se procesa, enfría y descarga una sola carga de material antes de que pueda comenzar la siguiente. Esto lo hace menos adecuado para la producción continua de gran volumen en comparación con otros tipos de hornos.

Limitación: Costo y complejidad

La combinación de sistemas eléctricos de alta potencia, tecnología de vacío robusta y circuitos de refrigeración por agua hace que los sistemas VIF sean más complejos y costosos de operar y mantener que los hornos atmosféricos estándar.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de fusión correcta depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la máxima pureza y rendimiento del material: El horno de inducción al vacío es la opción definitiva para producir superaleaciones de alto rendimiento, metales reactivos y materiales de grado médico.

- Si su enfoque principal es la producción de gran volumen de metales estándar: Un horno de inducción o de arco convencional que opera a presión atmosférica suele ser más eficiente y rentable.

- Si su enfoque principal es simplemente el tratamiento térmico de piezas sin fundir: Un horno de vacío estándar (que calienta con elementos resistivos, no por inducción) es la herramienta adecuada para el trabajo.

En última instancia, un horno de inducción al vacío es un instrumento especializado para cuando la calidad absoluta y la integridad química del material no pueden verse comprometidas.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso central | Calentamiento por inducción combinado con un entorno de vacío. |

| Beneficio clave | Produce metales y aleaciones excepcionalmente limpios y de alta pureza. |

| Uso principal | Fusión de superaleaciones, metales reactivos y materiales de grado médico. |

| Tipo de operación | Procesamiento por lotes. |

¿Necesita producir metales de alta pureza o aleaciones avanzadas? KINTEK se especializa en equipos de laboratorio premium, incluidos hornos de inducción al vacío, para satisfacer las exigentes necesidades de laboratorios de investigación y fabricación de alta tecnología. Nuestros sistemas están diseñados para un rendimiento superior, control preciso y una integridad material excepcional. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden avanzar en su desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento