En esencia, la cementación es un proceso de endurecimiento superficial que infunde carbono en la superficie de una pieza de acero bajo en carbono. Esto se logra calentando el acero en un ambiente rico en carbono, permitiendo que los átomos de carbono se difundan en la superficie, y luego enfriándolo rápidamente (templado). Este temple final fija el carbono en la estructura cristalina del acero, creando una capa exterior extremadamente dura y resistente al desgaste, mientras que el núcleo interior permanece tenaz y dúctil.

El objetivo fundamental de la cementación no es solo hacer el acero más duro, sino crear un componente similar a un compuesto a partir de una sola pieza de metal: uno con una superficie dura y resistente al desgaste y un núcleo tenaz y resistente a la fractura.

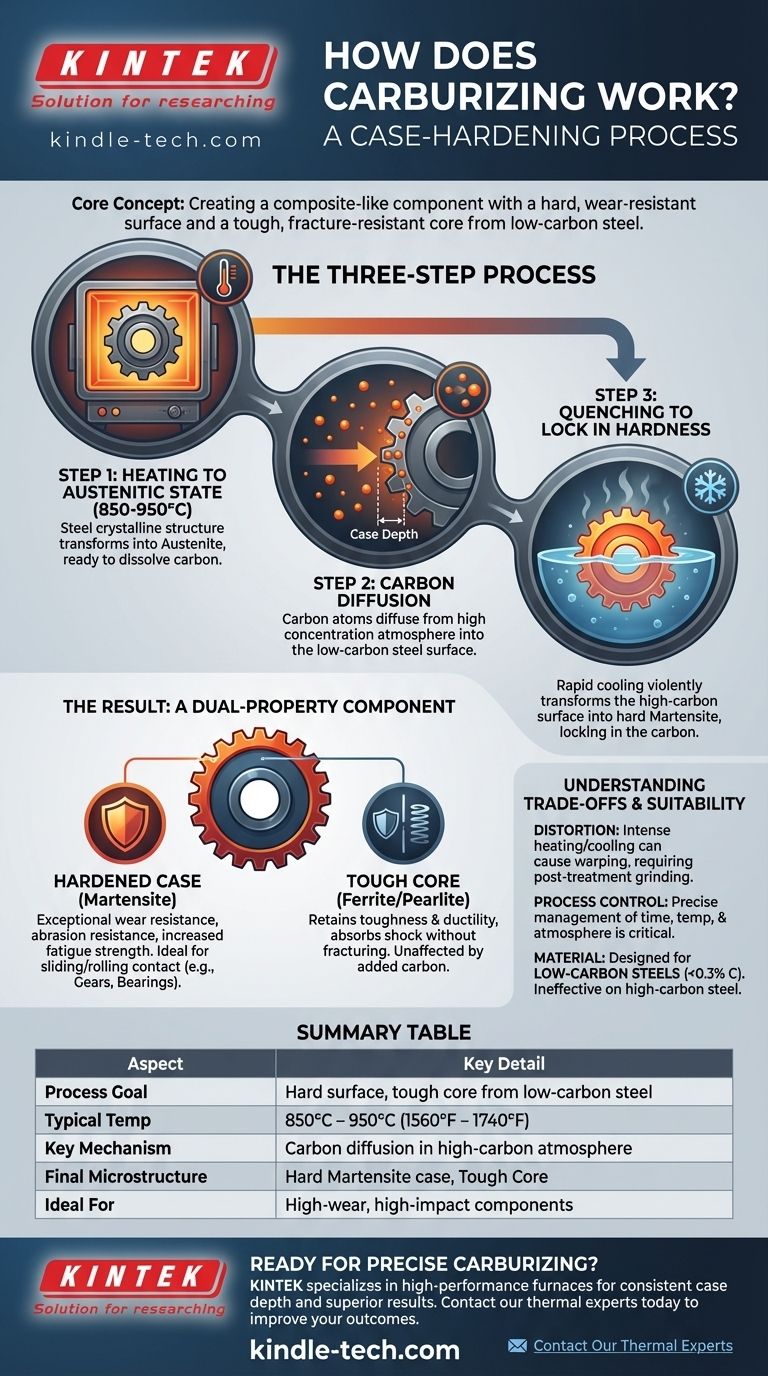

La ciencia detrás de la cementación: un proceso de tres pasos

La cementación es una transformación metalúrgica cuidadosamente controlada. Todo el proceso depende de la capacidad única del acero para cambiar su estructura atómica a altas temperaturas.

Paso 1: Calentamiento al estado austenítico

Primero, el componente de acero bajo en carbono se coloca dentro de un horno sellado y se calienta a una temperatura alta, típicamente entre 850 °C y 950 °C (1560 °F y 1740 °F).

A esta temperatura, la estructura cristalina del acero se transforma en una fase llamada austenita. La característica clave de la austenita es su capacidad para disolver una cantidad significativa de carbono, mucho más de lo que el acero puede a temperatura ambiente.

Paso 2: Difusión del carbono

Mientras el acero se mantiene a esta alta temperatura, se introduce en el horno un gas, líquido o material sólido rico en carbono. Esto crea un ambiente con una concentración muy alta de átomos de carbono alrededor de la pieza de acero.

Debido al principio natural de difusión, los átomos se mueven de un área de alta concentración a un área de baja concentración. Los átomos de carbono de la atmósfera migran y se difunden en la superficie del acero, que tiene un contenido de carbono mucho menor. La profundidad de esta penetración de carbono, conocida como profundidad de capa, está determinada por el tiempo y la temperatura del tratamiento.

Paso 3: Temple para fijar la dureza

Después de que la cantidad deseada de carbono ha penetrado la superficie, la pieza se enfría rápidamente, o se templa, típicamente en aceite o agua.

Este enfriamiento rápido no da tiempo a los átomos de carbono para salir de la estructura cristalina del acero. Transforma violentamente la superficie austenítica rica en carbono en martensita, una microestructura extremadamente dura, quebradiza y resistente al desgaste. El núcleo bajo en carbono, que no absorbió carbono adicional, se transforma en una estructura mucho más blanda y tenaz, conservando su ductilidad.

El resultado: un componente de doble propiedad

El producto final de la cementación es un componente con dos zonas distintas y muy deseables. Esta naturaleza dual es lo que hace que el proceso sea tan valioso en ingeniería.

La capa endurecida

La superficie martensítica rica en carbono, o "capa", proporciona una excepcional resistencia al desgaste, resistencia a la abrasión y una mayor resistencia a la fatiga. Esto la hace ideal para componentes que experimentan contacto deslizante o rodante, como engranajes y cojinetes.

El núcleo tenaz

El "núcleo" interior bajo en carbono permanece inalterado por el carbono añadido. Conserva sus propiedades originales de tenacidad y ductilidad, lo que permite que el componente absorba cargas de choque e impacto sin fracturarse. Una pieza hecha completamente de acero alto en carbono sería demasiado frágil para tales aplicaciones.

Comprender las compensaciones

Aunque es potente, la cementación no está exenta de desafíos. Un resultado exitoso depende de un control preciso y una comprensión de sus efectos.

Potencial de distorsión

El calentamiento intenso y el enfriamiento rápido involucrados en el temple pueden hacer que la pieza se deforme o cambie de dimensiones. Esto a menudo requiere procesos posteriores al tratamiento, como el rectificado, para devolver el componente a sus tolerancias finales requeridas.

El control del proceso es fundamental

La eficacia de la cementación depende totalmente de la gestión precisa del tiempo, la temperatura y la atmósfera del horno. Un proceso incorrecto puede resultar en una capa demasiado superficial, demasiado profunda (lo que provoca fragilidad) o inconsistente en toda la superficie de la pieza.

Idoneidad del material

La cementación está diseñada específicamente para aceros bajos en carbono (típicamente con menos del 0.3% de carbono). Estos aceros tienen un núcleo tenaz pero necesitan la dureza superficial añadida. Aplicar este proceso a un acero medio o alto en carbono es ineficaz y puede resultar en una pieza extremadamente frágil propensa a agrietarse.

Tomar la decisión correcta para su aplicación

Debe considerar la cementación cuando su diseño requiera propiedades en conflicto (dureza superficial y tenacidad del núcleo) que no se pueden lograr con un solo material uniforme.

- Si su enfoque principal es la alta resistencia al desgaste para piezas móviles: La cementación es la opción definitiva para componentes como engranajes, árboles de levas y cojinetes que deben soportar fricción constante.

- Si su enfoque principal es la resistencia al impacto y la durabilidad: La cementación crea piezas que pueden soportar cargas repentinas sin fracturarse mientras resisten el daño superficial.

- Si su enfoque principal es la selección de materiales rentable: El proceso le permite utilizar acero bajo en carbono, económico y fácil de mecanizar, para crear una pieza final con el rendimiento superficial de una aleación de alto carbono más cara y difícil de mecanizar.

Al comprender este proceso, puede especificar con confianza componentes que ofrezcan una durabilidad superficial excepcional sin sacrificar la resistencia esencial del núcleo.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Objetivo del proceso | Crear una superficie dura y un núcleo tenaz a partir de una sola pieza de acero bajo en carbono. |

| Temperatura típica | 850 °C - 950 °C (1560 °F - 1740 °F) |

| Mecanismo clave | Difusión de carbono en la superficie del acero en una atmósfera rica en carbono. |

| Microestructura final | Capa de martensita dura, núcleo de ferrita/perlita tenaz. |

| Ideal para | Engranajes, cojinetes, árboles de levas y otros componentes de alto desgaste y alto impacto. |

¿Listo para mejorar sus componentes con una cementación precisa? La efectividad de este proceso depende de un control térmico preciso. KINTEK se especializa en hornos de laboratorio e industriales de alto rendimiento que proporcionan el calentamiento preciso y uniforme requerido para una cementación exitosa. Ya sea que trabaje en I+D o en producción, nuestro equipo garantiza una profundidad de capa consistente y resultados metalúrgicos superiores.

Contacte a nuestros expertos térmicos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus resultados de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza