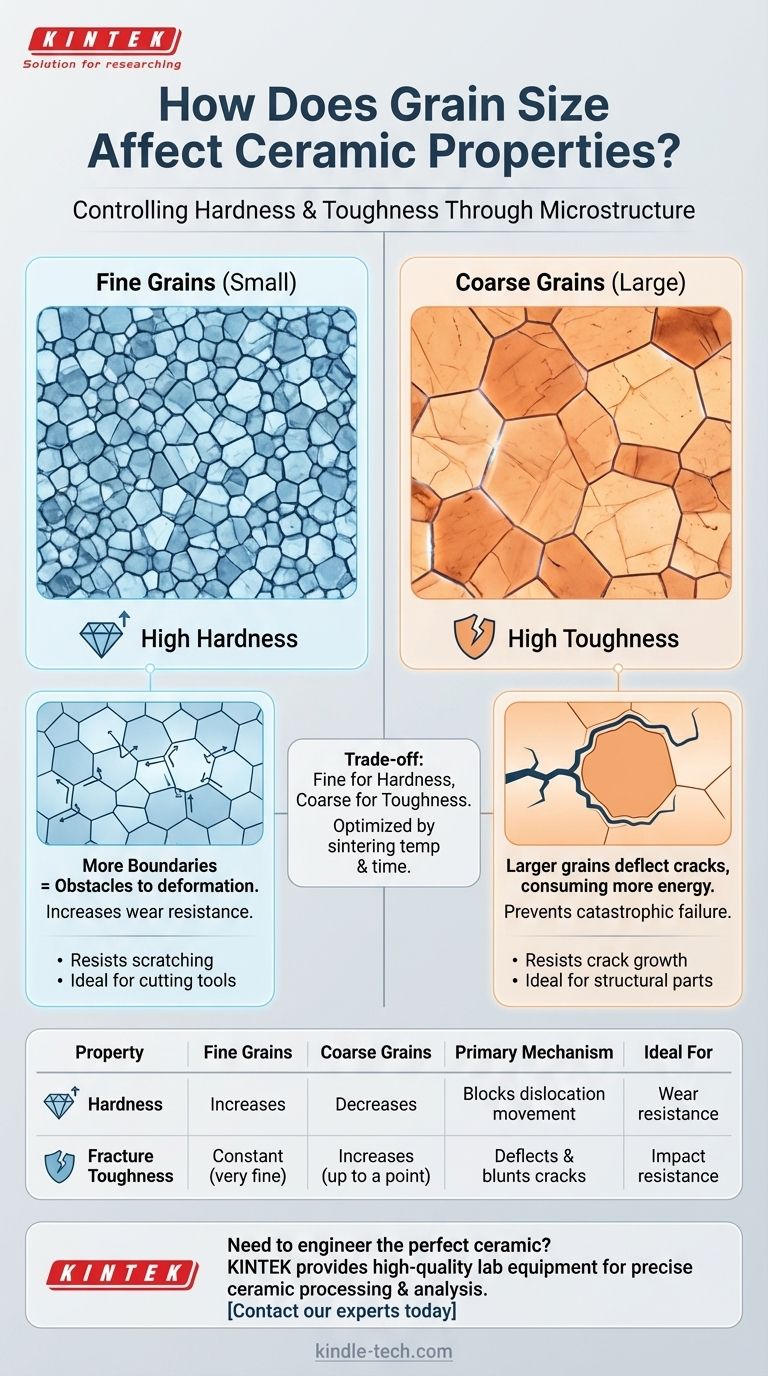

En la ingeniería de la cerámica, el tamaño de grano es una palanca principal para controlar las propiedades mecánicas. En términos sencillos, disminuir el tamaño de grano de una cerámica generalmente aumenta su dureza, haciéndola más resistente al rayado y al desgaste. Por el contrario, aumentar el tamaño de grano puede, hasta cierto punto, mejorar su tenacidad a la fractura, que es su capacidad para resistir la propagación de grietas.

El principio central es que los límites de grano —las interfaces entre los granos cristalinos individuales— actúan como obstáculos. Una mayor densidad de estos límites (que se encuentra en materiales de grano fino) impide la deformación, aumentando la dureza, mientras que la trayectoria que una grieta debe seguir alrededor de granos más grandes puede disipar más energía, aumentando la tenacidad a la fractura.

El papel de los límites de grano en la dureza

La relación entre el tamaño de grano y la dureza es uno de los conceptos más fundamentales en la ciencia de los materiales. Todo se reduce a la microestructura interna del material.

¿Qué son los granos y los límites de grano?

Un material cerámico no es un bloque único y uniforme. Es un sólido policristalino, lo que significa que está compuesto por muchos cristales pequeños e individuales llamados granos.

Donde estos granos individuales se encuentran, forman interfaces conocidas como límites de grano. Estos límites son regiones de desajuste atómico y son fundamentales para el comportamiento general del material.

Cómo los límites de grano crean dureza

La dureza es una medida de la resistencia de un material a la deformación plástica localizada, como el rayado o la indentación. En los materiales cristalinos, esta deformación se produce a través de un proceso llamado movimiento de dislocaciones.

Los límites de grano actúan como barreras eficaces para este movimiento. Para que una dislocación pase de un grano a otro, debe cambiar su dirección, lo que requiere una energía significativa.

El impacto de los granos más finos

Un material con granos más pequeños o más finos tiene una densidad mucho mayor de límites de grano dentro del mismo volumen.

Con más barreras empaquetadas en el material, el movimiento de las dislocaciones se restringe severamente. Esto hace que el material sea mucho más resistente a la deformación, lo que resulta en una mayor dureza. Por eso se observa que la dureza disminuye a medida que aumenta el tamaño del grano.

Desglosando la paradoja de la tenacidad a la fractura

Si bien los granos finos son buenos para la dureza, el efecto sobre la tenacidad a la fractura —la capacidad de resistir el agrietamiento— es más complejo y puede parecer contraintuitivo.

Tenacidad frente a dureza

La tenacidad a la fractura no se trata de resistir la indentación superficial; se trata de detener el crecimiento de una grieta una vez que ha comenzado. Los mecanismos que rigen esto son diferentes de los que controlan la dureza.

Desviación de grietas en los límites de grano

Cuando una grieta se encuentra con un límite de grano, puede desviarse, embotarse o verse forzada a cambiar su trayectoria. Este proceso consume energía de fractura, ralentizando la propagación de la grieta.

En una cerámica de grano más grueso, una grieta puede verse obligada a realizar una desviación más grande y tortuosa para rodear un grano. Este cambio significativo de dirección puede disipar más energía que las muchas desviaciones pequeñas que haría en un material de grano fino.

Interpretación del comportamiento

Esto explica por qué la tenacidad a la fractura puede ser constante para cerámicas de grano muy fino y luego comenzar a aumentar con el tamaño del grano. A medida que los granos se vuelven lo suficientemente grandes como para alterar eficazmente la trayectoria de la grieta, la capacidad del material para absorber energía de fractura mejora, lo que conduce a una mayor tenacidad.

Comprender las compensaciones

Optimizar una cerámica para una aplicación específica requiere equilibrar estas propiedades en competencia. Rara vez existe un único tamaño de grano que sea perfecto para todos los criterios.

El dilema de la dureza frente a la tenacidad

La compensación central es clara: la microestructura de grano fino que maximiza la dureza y la resistencia al desgaste puede no proporcionar la mayor tenacidad a la fractura posible.

Un ingeniero debe decidir qué propiedad es más crítica para la supervivencia del componente. Una herramienta de corte puede priorizar la dureza, mientras que un componente estructural podría requerir la máxima tenacidad para prevenir fallos catastróficos.

El papel del procesamiento

Es importante recordar que el tamaño del grano no es accidental. Es un resultado directo de las condiciones de procesamiento de la cerámica, principalmente la temperatura y el tiempo de sinterización.

Temperaturas de sinterización más altas o tiempos de mantenimiento más largos permiten que los granos crezcan, lo que conduce a una microestructura más gruesa. El control cuidadoso de este proceso es la forma en que los científicos de materiales diseñan las propiedades deseadas en un componente final.

Tomar la decisión correcta para su aplicación

Seleccionar el tamaño de grano óptimo no se trata de encontrar un único valor "mejor", sino de alinear la microestructura del material con su función prevista.

- Si su enfoque principal es la resistencia al desgaste y la dureza superficial: Apunte a una microestructura de grano fino, ya que la alta densidad de límites de grano resiste eficazmente la deformación plástica y el rayado.

- Si su enfoque principal es la tenacidad a la fractura y la prevención de fallos catastróficos: Considere una cerámica de grano más grueso, ya que los granos más grandes pueden promover la desviación de grietas y aumentar la energía necesaria para que se propague una fractura.

En última instancia, controlar el tamaño del grano es la clave para diseñar una cerámica que se adapte perfectamente a sus demandas operativas específicas.

Tabla de resumen:

| Propiedad | Granos Finos (Pequeños) | Granos Gruesos (Grandes) |

|---|---|---|

| Dureza | Aumenta | Disminuye |

| Tenacidad a la fractura | Constante (para muy finos) | Aumenta (hasta cierto punto) |

| Mecanismo principal | Los límites de grano bloquean el movimiento de dislocaciones | Los granos más grandes desvían y embotan las grietas |

| Ideal para | Resistencia al desgaste, herramientas de corte | Componentes estructurales, resistencia al impacto |

¿Necesita diseñar la cerámica perfecta para sus requisitos específicos?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para el procesamiento y análisis precisos de la cerámica. Ya sea que esté sinterizando muestras para lograr un tamaño de grano específico o probando propiedades mecánicas, nuestras soluciones le ayudan a optimizar la dureza y la tenacidad para su aplicación.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de ciencia de materiales de su laboratorio y ayudarle a desarrollar componentes cerámicos superiores.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para reactor de síntesis hidrotermal, papel de carbono de politetrafluoroetileno y crecimiento de nano-tela de carbono

- Fabricante personalizado de piezas de PTFE Teflon para asiento de válvula de bola de PTFE

- Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

- Crisol de grafito puro de alta pureza para evaporación

- Fabricante de piezas personalizadas de PTFE Teflon para personalización de aisladores no estándar

La gente también pregunta

- ¿Por qué se utilizan fijaciones para obleas de PTFE después de la nucleación de diamantes? Garantizar la pureza y proteger las frágiles capas de nucleación

- ¿Por qué es necesario el tubo de PTFE delgado para el control de flujo en el envejecimiento de catalizadores multicanal? Asegurar una distribución de gas equitativa

- ¿Cuál es la diferencia entre PPF y el recubrimiento cerámico? Armadura contra astillas de roca y capa resbaladiza para su coche

- ¿Por qué se prefiere el politetrafluoroetileno (PTFE) como material de revestimiento para reactores? Garantiza la máxima resistencia química

- ¿Cuáles son las ventajas de usar frascos de PTFE para la mezcla de aleaciones RuTi? Garantizar la pureza química y un alto rendimiento