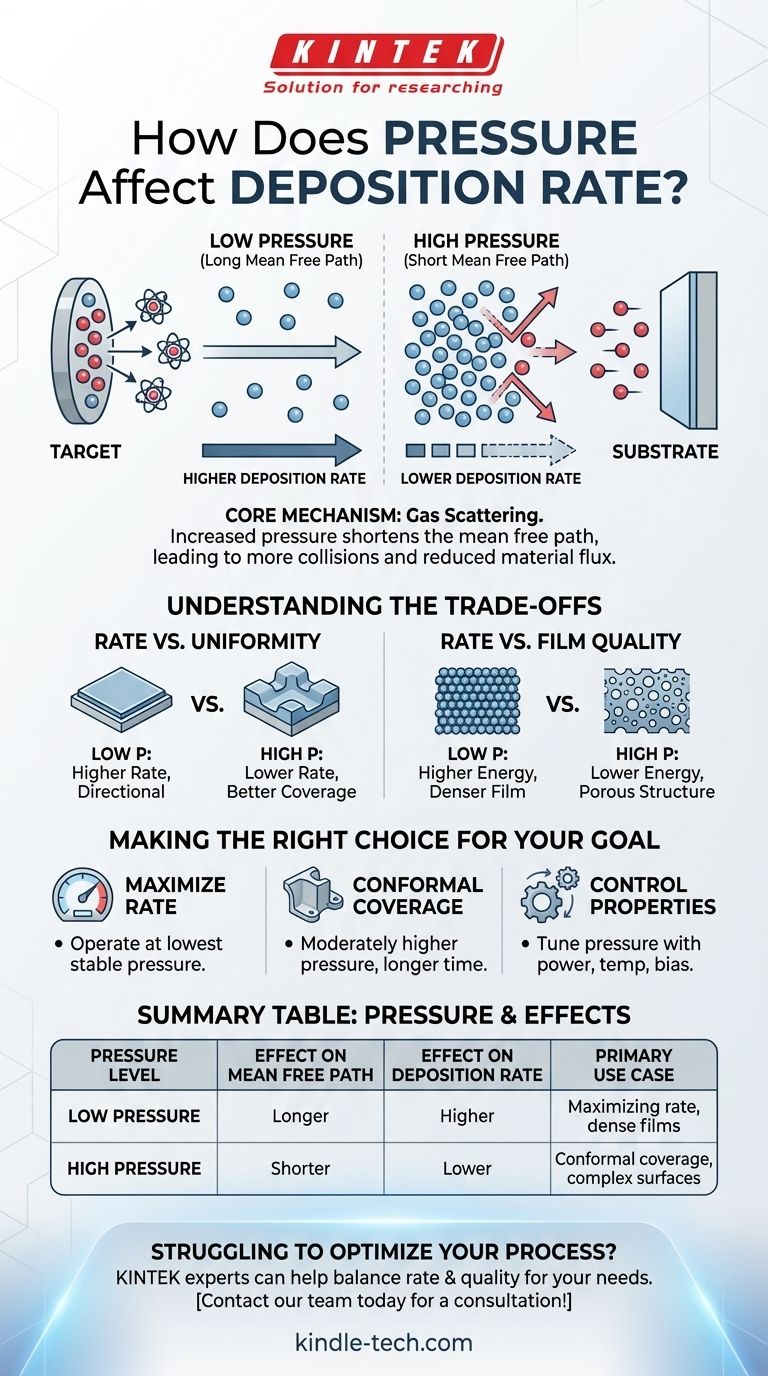

En los procesos de deposición, la presión de la cámara es un parámetro crítico que afecta inversamente la tasa de deposición. Si bien factores como la potencia del magnetrón y la distancia del objetivo al sustrato son los principales impulsores de la cantidad de material pulverizado, la presión rige la eficiencia con la que ese material viaja a su sustrato. Generalmente, a medida que aumenta la presión del proceso, la tasa de deposición disminuirá.

La razón principal de esta relación es la dispersión de gases. Una presión más alta acorta el camino libre medio de los átomos pulverizados, lo que provoca más colisiones con las moléculas de gas, lo que reduce el número de átomos que llegan con éxito y se depositan en el sustrato.

El Mecanismo Central: Dispersión de Gases

Para entender por qué la presión tiene este efecto, necesitamos observar lo que sucede a nivel atómico dentro de la cámara de deposición.

Camino Libre Medio

El camino libre medio es la distancia promedio que una partícula —en este caso, un átomo pulverizado del objetivo— puede viajar antes de colisionar con otra partícula, como un átomo del gas de proceso (por ejemplo, Argón).

Cómo la Presión Afecta las Colisiones

Aumentar la presión de la cámara significa aumentar la densidad de los átomos de gas. Con más átomos de gas empaquetados en el mismo espacio, el camino libre medio para los átomos pulverizados se vuelve significativamente más corto. Esto resulta directamente en una mayor probabilidad de colisiones.

El Impacto en el Transporte de Material

Cuando un átomo pulverizado colisiona con un átomo de gas, pierde energía cinética y cambia su trayectoria. Después de múltiples colisiones, el átomo puede desviarse tanto que nunca llega al sustrato, depositándose en cambio en las paredes de la cámara.

Por Qué la Tasa de Deposición Disminuye con una Presión Más Alta

El aumento de la dispersión a presiones más altas tiene un impacto directo y medible en la tasa de crecimiento de la película.

Flujo de Material Reducido

La razón fundamental por la que la tasa disminuye es una reducción en el flujo de material, es decir, el número de átomos pulverizados que llegan a la superficie del sustrato por unidad de tiempo. Más colisiones significan que menos átomos completan el viaje del objetivo al sustrato.

El Papel de Otros Parámetros

Es importante reconocer que la presión no actúa de forma aislada. La referencia señala correctamente que la potencia y la distancia del objetivo al sustrato son enormemente influyentes. Aumentar la potencia pulveriza más material del objetivo, mientras que disminuir la distancia da a los átomos pulverizados un camino más corto y directo. Sin embargo, la presión modula la eficiencia de ese transporte independientemente de estas otras configuraciones.

Entendiendo las Compensaciones

Ajustar la presión no se trata solo de cambiar la tasa de deposición; es una palanca crítica para ajustar las propiedades finales de su película delgada. Reducir la presión para maximizar la tasa no siempre es la mejor estrategia.

Tasa vs. Uniformidad

Si bien una presión más baja (y un camino libre medio más largo) es excelente para la tasa, puede crear una deposición muy direccional, lo que podría conducir a una mala uniformidad del espesor en sustratos con topografía 3D compleja. Una presión más alta aumenta la dispersión, lo que puede ayudar a recubrir las paredes laterales de manera más efectiva, mejorando la cobertura conforme a costa de una tasa más baja.

Tasa vs. Calidad de la Película

La energía de los átomos que se depositan también es crítica. A presiones más bajas, los átomos llegan al sustrato con mayor energía cinética, lo que generalmente resulta en una película más densa y de mayor calidad. A presiones más altas, las colisiones repetidas termalizan los átomos pulverizados, lo que hace que aterricen con menos energía, lo que puede conducir a microestructuras de película más porosas.

Tomando la Decisión Correcta para Su Objetivo

Debe equilibrar la tasa de deposición con las características deseadas de la película para su aplicación específica.

- Si su objetivo principal es maximizar la tasa de deposición: Opere a la presión más baja que pueda mantener de manera confiable un proceso de plasma estable.

- Si su objetivo principal es lograr una cobertura conforme en una superficie compleja: Puede ser necesaria una presión moderadamente más alta para aumentar la dispersión, pero prepárese para un tiempo de deposición significativamente más largo.

- Si su objetivo principal es controlar las propiedades de la película como la densidad y el estrés: La presión es un parámetro de ajuste clave que debe optimizarse junto con la potencia, la temperatura y el sesgo del sustrato para lograr el resultado deseado.

En última instancia, controlar la presión se trata de dominar el equilibrio entre la velocidad de deposición y la calidad final de su película delgada.

Tabla Resumen:

| Nivel de Presión | Efecto en el Camino Libre Medio | Efecto en la Tasa de Deposición | Caso de Uso Principal |

|---|---|---|---|

| Baja Presión | Más Largo | Más Alta | Maximizar la tasa, películas densas |

| Alta Presión | Más Corto | Más Baja | Cobertura conforme, superficies complejas |

¿Tiene dificultades para optimizar su proceso de deposición? KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y consumibles para la deposición precisa de películas delgadas. Nuestros expertos pueden ayudarle a seleccionar el sistema de pulverización catódica y los parámetros adecuados para lograr el equilibrio perfecto entre la tasa de deposición y la calidad de la película para sus necesidades específicas de investigación o producción. ¡Contacte a nuestro equipo hoy para una consulta!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado