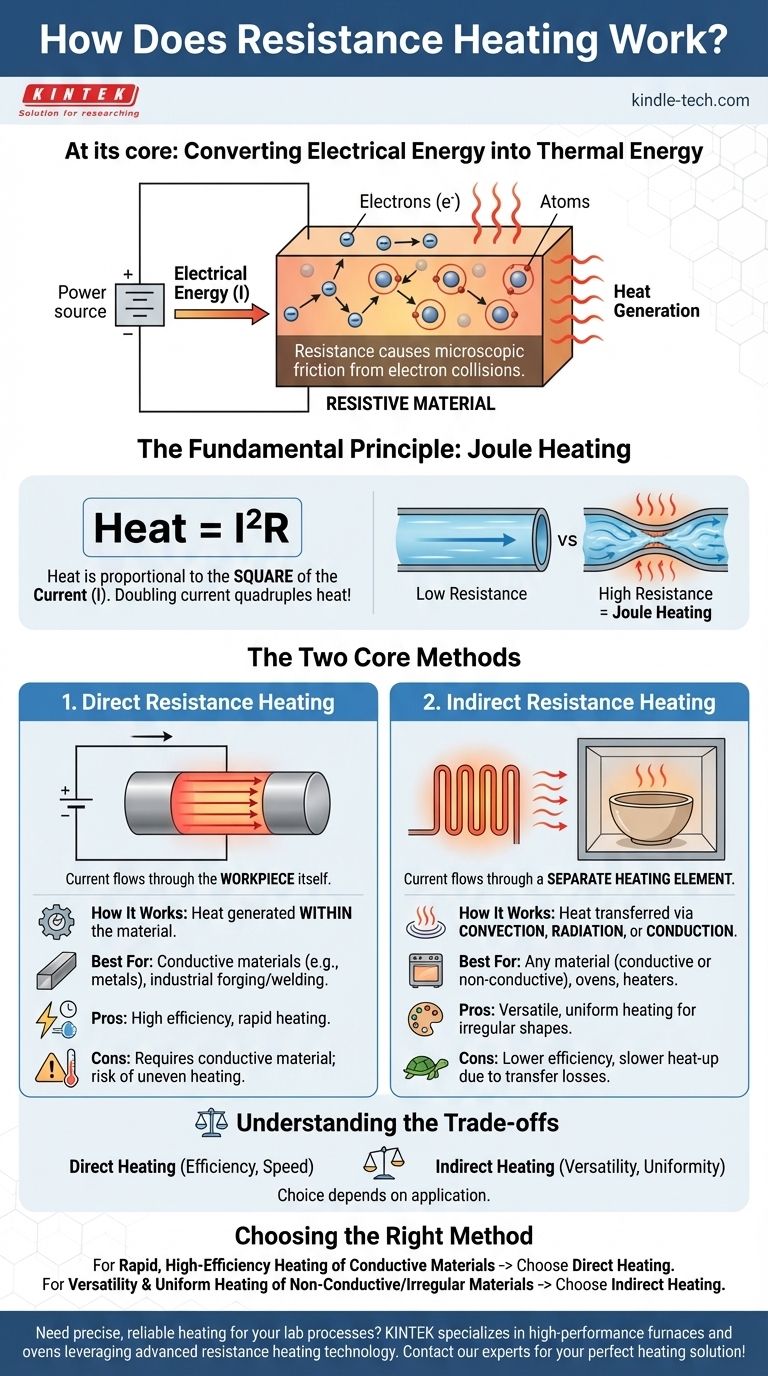

En esencia, el calentamiento por resistencia es el proceso de convertir energía eléctrica en energía térmica. Funciona haciendo pasar una corriente eléctrica a través de un material que se resiste al flujo de electricidad. Esta resistencia provoca fricción a nivel microscópico, ya que los electrones que fluyen chocan con los átomos del material, transfiriendo su energía y generando calor.

El calentamiento por resistencia no es una tecnología única, sino un principio fundamental con dos aplicaciones distintas. La clave es entender si el objeto que se desea calentar es la resistencia (calentamiento directo) o si está siendo calentado por una resistencia separada (calentamiento indirecto).

El Principio Fundamental: Calentamiento Joule

La "Fricción" de la Electricidad

Piense en la corriente eléctrica como agua fluyendo a través de una tubería. Si la tubería es ancha y lisa, el agua fluye fácilmente. Si la tubería es estrecha y está llena de obstáculos, el agua tiene que esforzarse más para pasar, creando turbulencias y fricción.

En un circuito eléctrico, un material con alta resistencia eléctrica actúa como esa tubería estrecha y obstruida. A medida que los electrones son forzados a pasar a través de ella, chocan constantemente con los átomos del material, generando calor en un proceso conocido como calentamiento Joule.

El Efecto I²R Explicado

Este proceso se cuantifica con una fórmula simple: Calor = I²R. Esta es la Ley de Joule.

- I representa la corriente, la cantidad de electricidad que fluye.

- R representa la resistencia, la oposición del material a ese flujo.

La información más importante aquí es que el calor generado es proporcional al cuadrado de la corriente. Esto significa que duplicar la corriente no solo duplica el calor, sino que lo cuadruplica, lo que convierte el calentamiento por resistencia en un método potente y sensible.

Los Dos Métodos Principales de Calentamiento por Resistencia

El principio del calentamiento Joule se aplica de dos maneras principales, definidas por la relación entre el elemento calefactor y el objeto que se calienta (la "carga" o "pieza de trabajo").

Método 1: Calentamiento por Resistencia Directa

En el calentamiento por resistencia directa, el objeto que se pretende calentar sirve como su propio elemento calefactor. Una gran corriente eléctrica pasa directamente a través de la pieza de trabajo.

El calor se genera dentro del propio material. Esto es común en aplicaciones industriales, como calentar un lingote de metal antes de forjar o soldar. La corriente fluye a través del lingote, haciendo que su temperatura interna aumente rápidamente.

Método 2: Calentamiento por Resistencia Indirecta

En el calentamiento por resistencia indirecta, la corriente eléctrica fluye a través de un elemento calefactor separado y dedicado. Este elemento, a menudo una bobina, varilla o componente cerámico, se calienta extremadamente.

Este calor se transfiere luego al objeto objetivo a través de convección (movimiento del aire), radiación (energía infrarroja) o conducción (contacto directo). Ejemplos comunes incluyen hornos eléctricos, calentadores de ambiente y tostadoras de cocina, donde las bobinas incandescentes calientan el aire o el pan.

Entendiendo las Ventajas y Desventajas

Elegir entre calentamiento directo e indirecto implica claras ventajas y desventajas de ingeniería. No existe un método universalmente "mejor"; la elección depende completamente de la aplicación.

El Desafío del Calentamiento Directo: Uniformidad y Control

El calentamiento directo es increíblemente eficiente energéticamente porque no hay un paso de transferencia intermedio. Sin embargo, requiere que la pieza de trabajo sea eléctricamente conductora.

Además, lograr un calor uniforme puede ser difícil si el objeto tiene una forma irregular o una resistencia interna no uniforme, lo que puede provocar puntos calientes indeseables.

La Limitación del Calentamiento Indirecto: Eficiencia y Velocidad

El calentamiento indirecto es mucho más versátil porque puede calentar cualquier material, independientemente de su conductividad. Se pueden colocar aislantes, plásticos o alimentos dentro de un horno eléctrico.

La principal desventaja es una menor eficiencia. El calor debe generarse primero en el elemento y luego transferirse a la pieza de trabajo, un proceso que siempre implica cierta pérdida de energía al entorno. Este paso de transferencia también significa que puede llevar más tiempo alcanzar la temperatura deseada.

Elegir el Método Correcto para la Aplicación

Su objetivo determina el enfoque correcto. La decisión depende de las propiedades del material que necesita calentar y de sus requisitos de velocidad y eficiencia.

- Si su enfoque principal es el calentamiento rápido y de alta eficiencia de un material conductor: El calentamiento por resistencia directa es la opción superior porque genera calor precisamente donde se necesita con una pérdida mínima.

- Si su enfoque principal es la versatilidad para calentar materiales no conductores o de forma irregular: El calentamiento por resistencia indirecta proporciona la flexibilidad necesaria, ya que desacopla el mecanismo de calentamiento del propio objeto.

Al comprender la distinción entre estos dos métodos, puede reconocer cómo este principio simple impulsa todo, desde enormes hornos industriales hasta los electrodomésticos de su cocina.

Tabla Resumen:

| Método | Cómo Funciona | Mejor Para | Ventajas | Desventajas |

|---|---|---|---|---|

| Calentamiento Directo | La corriente fluye a través de la propia pieza de trabajo, generando calor interno. | Materiales eléctricamente conductores (p. ej., metales). | Alta eficiencia, calentamiento rápido. | Requiere material conductor; riesgo de calentamiento desigual. |

| Calentamiento Indirecto | La corriente fluye a través de un elemento calefactor separado; el calor se transfiere a la pieza de trabajo. | Cualquier material (conductor o no conductor). | Versátil, calentamiento uniforme para formas irregulares. | Menor eficiencia, calentamiento más lento debido a pérdidas por transferencia. |

¿Necesita un calentamiento preciso y fiable para sus procesos de laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos y estufas que aprovechan la tecnología avanzada de calentamiento por resistencia. Ya sea que requiera la eficiencia rápida del calentamiento directo o el control versátil del calentamiento indirecto, nuestras soluciones están diseñadas para la precisión y la durabilidad. Contacte a nuestros expertos hoy para encontrar el sistema de calentamiento perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa manual de calor

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

La gente también pregunta

- ¿Cómo se calienta un elemento calefactor? Explicación científica del calentamiento por efecto Joule

- ¿Cómo se comprueba la temperatura de un elemento calefactor? Elija la herramienta adecuada para obtener resultados precisos

- ¿Es el molibdeno un buen conductor térmico? Explicación de su rendimiento a altas temperaturas

- ¿Cuál es la diferencia entre el calentamiento por inducción y por resistencia? Una guía para elegir la fuente de calor adecuada

- ¿Qué es un elemento calefactor de MoSi2? Una solución de alta temperatura con capacidad de autorreparación

- ¿Cómo optimizan la producción de bioaceite las resistencias calefactoras eléctricas y los controladores PID? Logre una precisión de 500 °C para un rendimiento máximo

- ¿Cuál es la diferencia entre la lana de roca y la fibra cerámica? Elija el aislamiento adecuado para sus necesidades de calor

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas