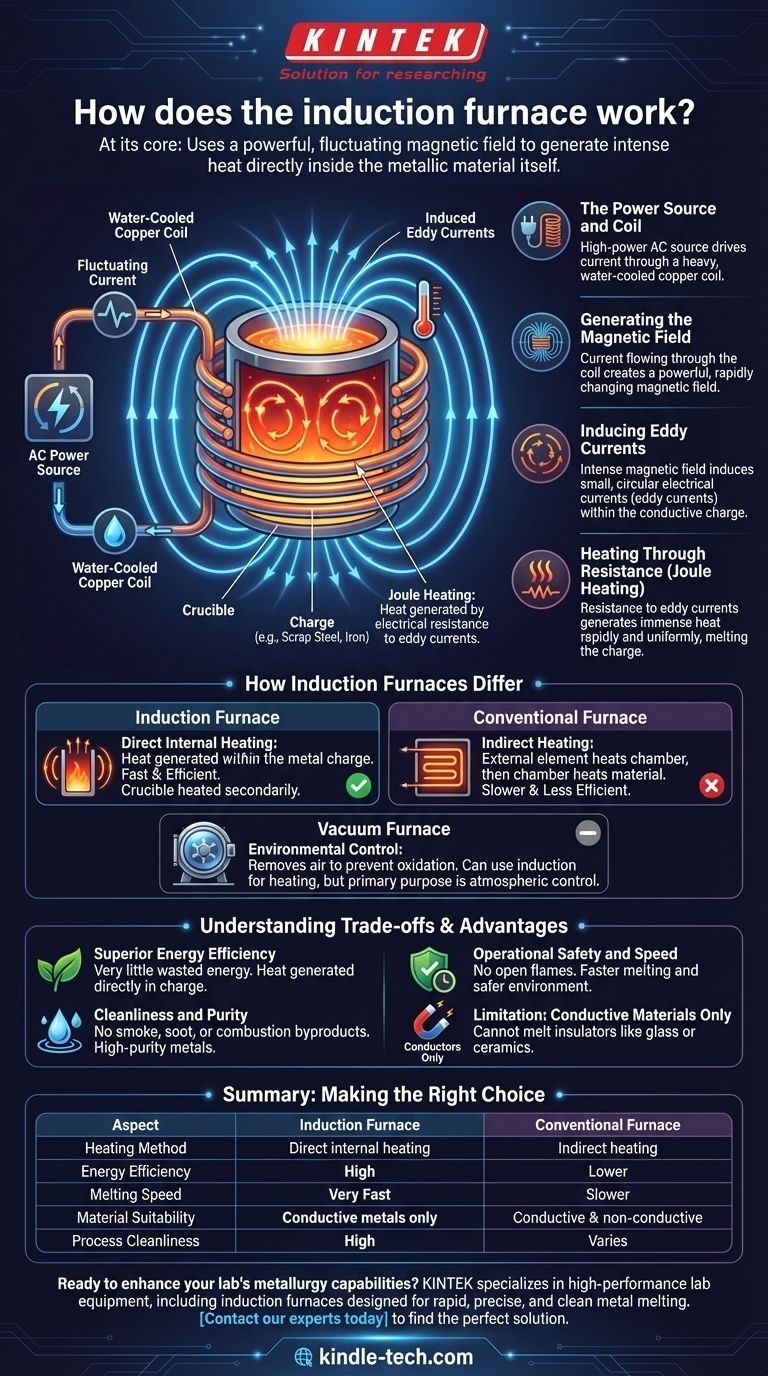

En esencia, un horno de inducción funciona sin llamas ni elementos calefactores externos que toquen el metal. Utiliza un potente campo magnético fluctuante para generar calor intenso directamente dentro del propio material metálico, lo que hace que se funda con notable velocidad y precisión.

El principio definitorio de un horno de inducción es su capacidad para convertir el metal en su propia fuente de calor. Al inducir corrientes eléctricas dentro de la carga conductora, evita las ineficiencias del calentamiento convencional, ofreciendo un control, limpieza y eficiencia energética superiores.

El principio fundamental: Inducción electromagnética

El proceso de calentamiento por inducción es una aplicación directa de la Ley de Inducción de Faraday y el efecto Joule. Convierte la energía eléctrica en un campo magnético y luego de nuevo en energía térmica dentro del material objetivo.

La fuente de alimentación y la bobina

Un horno de inducción comienza con una fuente de corriente alterna (CA) de alta potencia. Esta corriente se canaliza a través de una bobina de cobre pesada y de varias vueltas que casi siempre está refrigerada por agua para evitar que se derrita.

Generación del campo magnético

A medida que la CA fluye a través de la bobina, genera un campo magnético potente y que cambia rápidamente en el espacio dentro y alrededor de la bobina. La frecuencia de la corriente alterna dicta las características de este campo magnético.

Inducción de corrientes de Foucault

Un material conductor, conocido como la carga (por ejemplo, chatarra de acero, hierro u otros metales), se coloca dentro de un recipiente, o crisol, dentro de la bobina. El intenso campo magnético penetra la carga, induciendo pequeñas corrientes eléctricas circulares dentro del metal. Estas se llaman corrientes de Foucault.

Calentamiento por resistencia (calentamiento Joule)

Todos los metales tienen cierta resistencia eléctrica natural. A medida que las corrientes de Foucault inducidas fluyen a través del metal, encuentran esta resistencia, lo que genera un calor inmenso. Este fenómeno, conocido como calentamiento Joule, eleva la temperatura de la carga de forma rápida y uniforme, provocando su fusión.

Cómo los hornos de inducción difieren de otros hornos

El método de "calentamiento interno directo" distingue a los hornos de inducción de otras tecnologías de calentamiento industrial comunes. Comprender esta diferencia es clave para apreciar sus aplicaciones específicas.

Frente a los hornos convencionales (de tubo o de resistencia)

Un horno convencional funciona calentando un elemento con electricidad o combustible. Este elemento luego calienta la cámara del horno, que a su vez transfiere lentamente el calor al material en su interior. Este es un proceso de calentamiento indirecto, que calienta de afuera hacia adentro.

Frente a los hornos de vacío

Un horno de vacío se define por su entorno, no por su método de calentamiento. Elimina el aire para crear un vacío, lo que evita la oxidación y la contaminación durante el calentamiento. Aunque algunos hornos de vacío utilizan calentamiento por inducción, el propósito principal es el control atmosférico, mientras que la inducción es puramente un mecanismo de calentamiento.

La ventaja clave: Calentamiento directo

Debido a que el calor se genera dentro de la carga metálica, el proceso es extremadamente rápido y eficiente. Las paredes del horno y el crisol solo se calientan secundariamente por contacto con el metal fundido, no por la fuente de energía primaria.

Comprendiendo las ventajas y desventajas

Ninguna tecnología es una solución universal. El principio de funcionamiento único de los hornos de inducción presenta un claro conjunto de fortalezas y limitaciones.

Ventaja: Eficiencia energética superior

Muy poca energía se desperdicia calentando la estructura del horno o el aire circundante. Casi toda la energía eléctrica se convierte directamente en calor dentro de la carga, lo que convierte a la inducción en uno de los métodos de fusión más eficientes energéticamente disponibles.

Ventaja: Limpieza y pureza

El proceso no produce humo, hollín ni otros subproductos de la combustión. Esta limpieza, combinada con un control preciso de la temperatura, permite la creación de metales y aleaciones de alta pureza con una composición exacta y repetible.

Ventaja: Seguridad operativa y velocidad

Sin llamas abiertas ni fuentes de calor externas masivas, el ambiente de trabajo es generalmente más seguro y fresco. La velocidad de fusión también permite una mayor producción y programas de producción más receptivos.

Limitación: Solo materiales conductores

La física fundamental de la inducción requiere que el material de carga sea eléctricamente conductor. Los hornos de inducción no pueden usarse para fundir directamente aislantes como vidrio, cerámica o polímeros.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es la fusión rápida y de alta pureza de metales: Un horno de inducción es la opción ideal por su velocidad, eficiencia y operación limpia inigualables.

- Si su enfoque principal es el tratamiento de materiales sin oxidación superficial: Es necesario un horno de vacío para controlar la atmósfera, independientemente del método de calentamiento utilizado en su interior.

- Si su enfoque principal es el procesamiento de materiales no conductores: Se requiere un horno convencional de resistencia o de combustible, ya que el principio de inducción no se aplicará.

Al aprovechar el electromagnetismo, el horno de inducción proporciona una herramienta potente y precisa para la metalurgia moderna.

Tabla resumen:

| Aspecto | Horno de inducción | Horno convencional |

|---|---|---|

| Método de calentamiento | Calentamiento interno directo (mediante corrientes de Foucault) | Calentamiento indirecto (desde elementos externos) |

| Eficiencia energética | Alta (calor generado dentro del metal) | Menor (pérdida de calor a la cámara y al aire) |

| Velocidad de fusión | Muy rápida | Más lenta |

| Idoneidad del material | Solo metales eléctricamente conductores | Materiales conductores y no conductores |

| Limpieza del proceso | Alta (sin subproductos de combustión) | Varía (puede producir humos/hollín) |

¿Listo para mejorar las capacidades metalúrgicas de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fusión rápida, precisa y limpia de metales. Nuestras soluciones le ayudan a lograr una eficiencia energética y una pureza de materiales superiores para sus objetivos de investigación y producción.

Contacte a nuestros expertos hoy mismo para encontrar el horno de inducción perfecto para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Una mayor capacidad calorífica significa un punto de fusión más alto? Desentrañando la diferencia crítica

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim