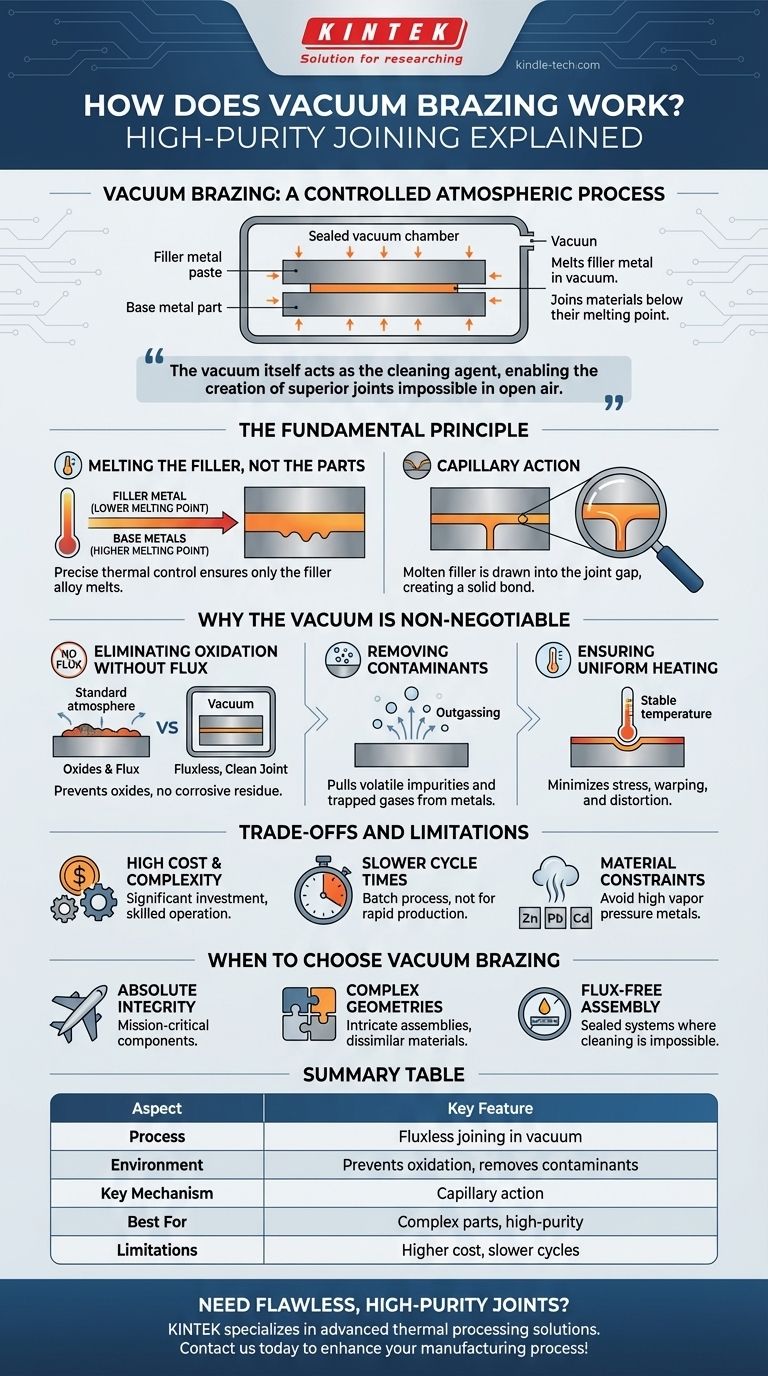

En esencia, el soldamorado al vacío es un método de alta pureza para unir materiales fundiendo un metal de aporte entre ellos dentro de una cámara de vacío. El proceso calienta un conjunto a una temperatura lo suficientemente alta como para fundir el metal de aporte, pero por debajo del punto de fusión de los componentes que se están uniendo. El entorno de vacío evita la oxidación y elimina los contaminantes, lo que da como resultado una unión excepcionalmente fuerte, limpia y libre de fundente.

La idea fundamental es que el soldamorado al vacío no es solo una técnica de unión; es un proceso de atmósfera controlada. El vacío en sí mismo actúa como agente limpiador, permitiendo la creación de uniones superiores que serían imposibles de lograr al aire libre.

El Principio Fundamental: Fundir el Aporte, No las Piezas

El soldamorado al vacío opera bajo un principio térmico simple pero preciso. El éxito de todo el proceso depende de los distintos puntos de fusión de los materiales involucrados.

El Papel del Metal de Aporte

El metal de aporte (también llamado aleación de soldamorado) es el ingrediente clave. Se elige específicamente para que tenga un punto de fusión significativamente más bajo que los metales base (las piezas que se unen).

Este metal de aporte, a menudo en forma de pasta, lámina o alambre, se coloca en la unión antes de que comience el proceso de calentamiento.

La Importancia del Control de la Temperatura

Todo el conjunto se calienta uniformemente dentro de un horno de vacío. La temperatura se eleva cuidadosamente por encima del punto de fusión del metal de aporte, pero se mantiene de forma segura por debajo del punto de fusión de los metales base.

Esto asegura que los componentes que se unen permanezcan sólidos y dimensionalmente estables, mientras que solo la aleación de aporte se vuelve líquida.

Acción Capilar: La Fuerza Impulsora

Una vez que el metal de aporte se funde, interviene un fenómeno natural llamado acción capilar. La aleación líquida es atraída automáticamente hacia el espacio estrecho entre las piezas de metal base, de manera similar a como una toalla de papel absorbe agua.

Esta acción asegura que la unión se llene por completo, creando una unión metálica sólida y continua una vez que el conjunto se enfría.

Por Qué el Vacío es Innegociable

El uso de una cámara de vacío es lo que eleva este proceso más allá del soldamorado estándar. El entorno de baja presión no es pasivo; contribuye activamente a la calidad de la unión.

Eliminación de la Oxidación Sin Fundente

En una atmósfera normal, calentar metales hace que formen óxidos en sus superficies, lo que impide una unión fuerte. El soldamorado tradicional combate esto con un fundente químico, que deja un residuo corrosivo que debe limpiarse.

El soldamorado al vacío es libre de fundente. Al eliminar casi todo el oxígeno de la cámara, el vacío evita que se formen óxidos en primer lugar. Incluso puede eliminar óxidos ligeros existentes de las superficies metálicas.

Eliminación de Contaminantes

El vacío extrae activamente impurezas volátiles y gases atrapados de los metales base a medida que se calientan. Este proceso, conocido como desgasificación, purifica el área de la unión y elimina posibles fuentes de debilidad o porosidad.

Garantizar un Calentamiento Uniforme

Un horno de vacío proporciona un calentamiento extremadamente uniforme y estable. Este entorno térmico controlado minimiza la tensión en los componentes, reduciendo el riesgo de deformación o alabeo, lo cual es especialmente crítico para ensamblajes complejos o delicados.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el soldamorado al vacío es un proceso especializado con consideraciones específicas. No es la solución adecuada para todas las aplicaciones.

Alto Costo Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa. Son máquinas complejas que requieren operadores capacitados y rigurosos programas de mantenimiento, lo que hace que el proceso sea más costoso que los métodos de unión convencionales.

Tiempos de Ciclo Más Lentos

Calentar toda la cámara del horno, permitir que los componentes "remojen" a la temperatura de soldamorado y luego enfriarla de nuevo es un proceso por lotes que consume mucho tiempo. Esto lo hace menos adecuado para la producción rápida de gran volumen en comparación con métodos como la soldadura automatizada.

Restricciones de Materiales

Ciertos materiales no son adecuados para el soldamorado al vacío. Los metales con altas presiones de vapor, como el zinc, el plomo o el cadmio, pueden vaporizarse en el vacío a las temperaturas de soldamorado. Esto puede contaminar el horno y comprometer la integridad de la unión de la propia pieza.

Cuándo Elegir el Soldamorado al Vacío

La decisión de utilizar el soldamorado al vacío debe estar impulsada por las exigencias de la aplicación final.

- Si su enfoque principal es la integridad absoluta de la unión y la limpieza: Es la opción ideal para componentes críticos en aeroespacial, implantes médicos y equipos científicos de alto rendimiento donde el fallo no es una opción.

- Si su enfoque principal es unir geometrías complejas o materiales disímiles: Sobresale en la creación de uniones fuertes en ensamblajes intrincados o entre materiales como metal y cerámica que no se pueden soldar.

- Si su enfoque principal es crear un ensamblaje libre de fundente: Es esencial para los componentes internos de sistemas sellados, como tubos de vacío o sensores, donde la limpieza posterior al soldamorado es imposible.

En última instancia, el soldamorado al vacío es la opción definitiva cuando el control del proceso, la pureza y la calidad metalúrgica son más importantes que el costo o la velocidad de producción.

Tabla Resumen:

| Aspecto | Característica Clave |

|---|---|

| Proceso | Unión sin fundente en una cámara de vacío |

| Entorno | Previene la oxidación, elimina contaminantes |

| Mecanismo Clave | La acción capilar atrae el metal de aporte fundido |

| Ideal Para | Geometrías complejas, materiales disímiles, aplicaciones de alta pureza |

| Limitaciones | Mayor costo, tiempos de ciclo más lentos, restricciones de material (ej. zinc, cadmio) |

¿Necesita uniones impecables y de alta pureza para sus componentes críticos? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de soldamorado al vacío adaptados para equipos aeroespaciales, médicos y de laboratorio. Nuestra experiencia garantiza una integridad de unión, limpieza y rendimiento superiores para sus aplicaciones más exigentes. Contáctenos hoy para discutir cómo podemos mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Puede ocurrir la transferencia de calor en el vacío? Sí, a través de la radiación, la única forma en que el calor viaja en el espacio.

- ¿Cómo funciona la deposición física de vapor? Una guía para el recubrimiento de películas delgadas de alto rendimiento

- ¿Cuál es el efecto del endurecimiento en las propiedades mecánicas? Una guía sobre la resistencia vs. la tenacidad

- ¿Qué es la evaporación térmica en presión de vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad

- ¿Se puede calibrar un manómetro de vacío? Asegure lecturas de presión precisas para su laboratorio

- ¿Dónde se utiliza la fundición al vacío? Un puente hacia prototipos de alta calidad y producción de bajo volumen

- ¿Cuál es la función principal de un horno de pirólisis a alta temperatura? Optimización del Carbono para Supercondensadores