En un horno de fusión por inducción, el papel principal del vacío es la protección. Lo logra eliminando físicamente los gases atmosféricos como el oxígeno, el nitrógeno y el hidrógeno de la cámara de fusión. Esto evita que el metal fundido, altamente reactivo, entre en contacto con estos elementos, lo que de otro modo formaría impurezas y comprometería fundamentalmente la integridad y el rendimiento de la aleación final.

El propósito fundamental de un vacío en la fusión por inducción no es ayudar al proceso de fusión en sí, sino crear un entorno químicamente inerte. Al eliminar los gases reactivos, asegura que el producto final cumpla con estándares exigentes de pureza, resistencia y rendimiento, especialmente para materiales avanzados y reactivos.

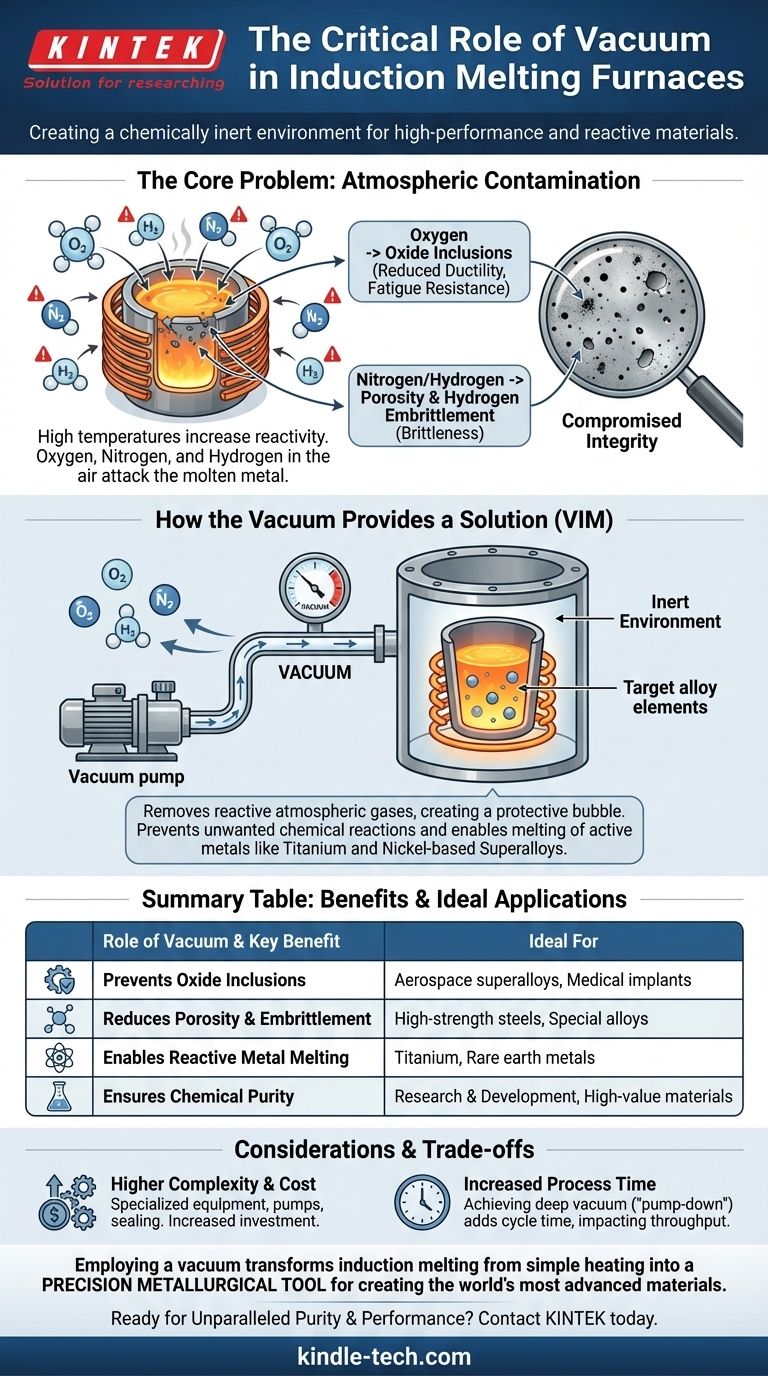

El Problema Central: Contaminación Atmosférica a Altas Temperaturas

Cuando los metales se calientan hasta su punto de fusión, sus átomos se vuelven increíblemente energéticos y están listos para reaccionar con cualquier elemento disponible. El aire que respiramos es una fuente rica de estos elementos reactivos, lo que representa una amenaza significativa para la calidad metalúrgica.

El Impacto del Oxígeno

El oxígeno es muy reactivo con la mayoría de los metales fundidos. Esta reacción forma óxidos, que son esencialmente partículas o películas cerámicas microscópicas dentro de la estructura metálica.

Estas inclusiones no metálicas actúan como puntos de tensión, reduciendo significativamente la ductilidad, la resistencia a la fatiga y la resistencia general de la aleación.

La Amenaza del Nitrógeno y el Hidrógeno

Gases como el nitrógeno y el hidrógeno pueden disolverse en el metal fundido. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye drásticamente.

Esto obliga a los gases atrapados a salir de la solución, creando porosidad interna (pequeñas burbujas) o provocando una condición conocida como fragilización por hidrógeno, que puede hacer que el material terminado sea peligrosamente quebradizo.

Cómo el Vacío Proporciona una Solución Completa

Un horno de Fusión por Inducción al Vacío (VIM) aborda directamente el problema de la contaminación atmosférica al crear un entorno casi desprovisto de estos gases nocivos.

Creación de un Entorno Controlado

El sistema de vacío extrae el aire de la cámara sellada del horno antes de que comience la fusión. Este proceso elimina la fuente principal de oxígeno, nitrógeno y otros gases reactivos.

Esta "burbuja" protectora asegura que los únicos elementos presentes sean aquellos incluidos intencionalmente en la receta de la aleación.

Prevención de Reacciones Químicas No Deseadas

Al eliminar el contacto con los gases atmosféricos, el horno de vacío previene la formación de inclusiones de óxido y nitruro que degradan las propiedades mecánicas.

Esto es absolutamente fundamental para materiales donde la pureza es primordial, como en las superaleaciones aeroespaciales o los implantes médicos.

Permitiendo la Fusión de Metales Activos

Algunos de los materiales más avanzados, como las aleaciones de titanio, las superaleaciones a base de níquel y los metales de tierras raras, tienen una afinidad extremadamente alta por el oxígeno.

Fundir estos materiales al aire libre es imposible, ya que se contaminarían instantáneamente. El entorno de vacío es la única forma práctica de fundirlos y colarlos con éxito.

Comprender las Compensaciones

Aunque es increíblemente eficaz, la tecnología VIM es un proceso especializado con consideraciones específicas. No es la solución predeterminada para todas las operaciones de fusión.

Mayor Complejidad y Costo

Los hornos de vacío son más complejos y costosos que sus contrapartes atmosféricas. Requieren cámaras de vacío robustas, bombas de alto rendimiento y mecanismos de sellado precisos, todo lo cual aumenta la inversión inicial y los costos de mantenimiento.

Mayor Tiempo de Proceso

Lograr un vacío profundo (un proceso conocido como "bombeo") lleva tiempo. Esto puede extender el tiempo total del ciclo para cada fusión en comparación con un horno de fusión al aire simple, lo que afecta el rendimiento.

Cuándo un Vacío es Excesivo

Para muchos materiales comunes y menos reactivos, como los aceros al carbono estándar o ciertas aleaciones de aluminio, los beneficios de un vacío no justifican el costo y la complejidad adicionales. Un horno de atmósfera controlada o atmosférico es a menudo una opción más económica y eficiente para estas aplicaciones.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío depende completamente de las propiedades del material y de la calidad requerida del producto final.

- Si su enfoque principal son las superaleaciones de alto rendimiento para la industria aeroespacial o la generación de energía: Un vacío no es negociable para eliminar las inclusiones de óxido y garantizar la máxima integridad mecánica.

- Si su enfoque principal es la fusión de metales reactivos como el titanio o las tierras raras: El vacío es el único método que puede prevenir una contaminación inmediata y catastrófica por parte de la atmósfera.

- Si su enfoque principal es producir metales de ultra alta pureza o aceros especiales para investigación: El entorno de vacío es esencial para lograr composiciones químicas precisas y eliminar los gases disueltos.

- Si su enfoque principal es la fundición de propósito general de aleaciones ferrosas y no ferrosas no reactivas: Un horno de fusión al aire estándar o de atmósfera controlada es casi siempre la solución más práctica y rentable.

En última instancia, emplear un vacío transforma la fusión por inducción de un simple proceso de calentamiento a una herramienta metalúrgica de precisión para crear los materiales más avanzados del mundo.

Tabla Resumen:

| Función del Vacío | Beneficio Clave | Ideal Para |

|---|---|---|

| Elimina el Oxígeno | Previene inclusiones de óxido | Superaleaciones aeroespaciales, implantes médicos |

| Elimina Nitrógeno/Hidrógeno | Reduce la porosidad y la fragilización | Aceros de alta resistencia, aleaciones especiales |

| Crea Entorno Inerte | Permite la fusión de metales reactivos | Titanio, metales de tierras raras |

| Asegura Pureza Química | Logra una composición de aleación precisa | Investigación y desarrollo, materiales de alto valor |

¿Listo para lograr una pureza y un rendimiento inigualables en su proceso de fusión de metales?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de fusión por inducción al vacío (VIM) diseñados para aleaciones de alto rendimiento y metales reactivos. Nuestras soluciones le ayudan a eliminar la contaminación, mejorar la integridad del material y cumplir con las especificaciones más exigentes.

Contáctenos hoy utilizando el formulario a continuación para analizar cómo nuestra experiencia puede respaldar sus desafíos metalúrgicos específicos. Transformemos su proceso de fusión en una herramienta de precisión para crear materiales superiores.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Se puede calentar aluminio en un calentador de inducción? Sí, con sistemas industriales de alta frecuencia

- ¿Qué horno se utiliza para fundir la mayoría de los metales no ferrosos? Hornos de inducción para una pureza y eficiencia superiores

- ¿Qué tipo de horno se utiliza para fundir aluminio? Hornos de inducción para una fusión limpia y eficiente

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cuál es la diferencia entre un horno de inducción sin núcleo y uno de canal? Elija la herramienta adecuada para su trabajo de fusión

- ¿Por qué se debe mantener la presión de argón en un mínimo de 0.3 atm en un horno de arco de vacío? Asegure la calidad de su acero AFA

- ¿La calefacción por inducción utiliza electricidad? Una guía sobre tecnología de cocción eficiente y precisa