En esencia, la creación de un componente cerámico de alúmina implica tres pasos fundamentales: preparar un polvo de óxido de aluminio de alta pureza, compactar ese polvo en la forma deseada (conocido como "cuerpo verde") y luego cocerlo en un horno a temperaturas extremadamente altas. Este proceso final de calentamiento, llamado sinterización, fusiona las partículas de polvo, convirtiéndolas en una pieza cerámica densa, sólida y excepcionalmente dura.

El método de fabricación específico elegido no es solo un detalle, es el factor principal que dicta la complejidad geométrica, la precisión y las características de rendimiento de la pieza final. Comprender el vínculo entre el proceso de conformado y el resultado final es fundamental para cualquier aplicación técnica.

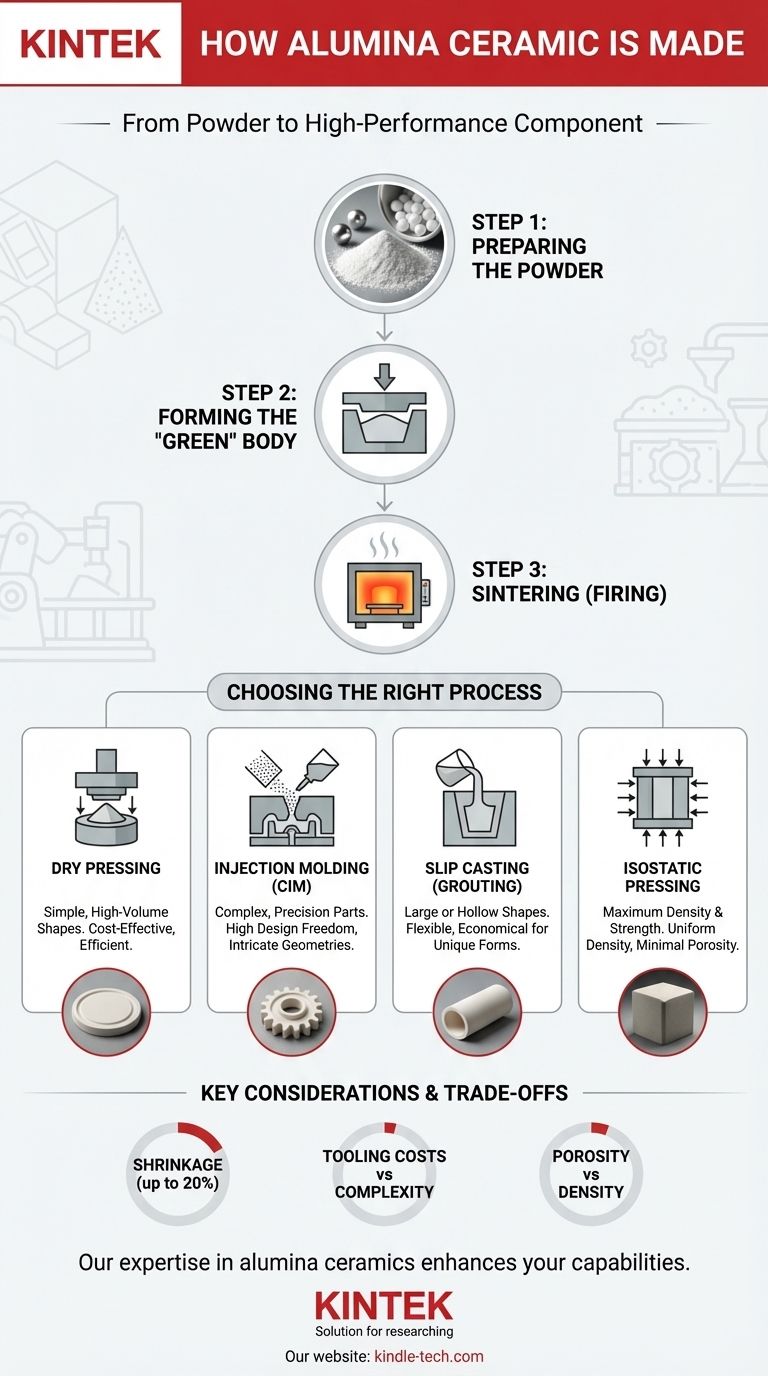

Los pasos fundamentales de la producción de cerámica de alúmina

Toda la fabricación de cerámica de alúmina sigue un camino común, independientemente de la forma final. Cada paso se controla cuidadosamente para lograr las propiedades deseadas del material.

Paso 1: Preparación del polvo de alúmina

El proceso comienza con polvo de óxido de aluminio (Al₂O₃) de alta pureza. Esta materia prima a menudo se muele y refina para crear partículas extremadamente finas de tamaño consistente.

La uniformidad del polvo es crítica, ya que impacta directamente en la densidad con la que se puede compactar la pieza final, lo que a su vez determina su resistencia y dureza finales.

Paso 2: Conformado del cuerpo "verde"

Esta es la etapa de "moldeado", donde el polvo se forma en la forma aproximada del componente final. Esta pieza sin cocer y frágil se llama cuerpo verde.

Las referencias enumeran varios métodos, cada uno adecuado para diferentes aplicaciones. El objetivo es compactar las partículas de polvo lo más cerca posible.

Paso 3: Sinterización - Cocción a calor extremo

El cuerpo verde se coloca en un horno o estufa de alta temperatura para el paso final y más crítico: la sinterización.

Durante la sinterización, la pieza se calienta a temperaturas que a menudo superan los 1600 °C (2900 °F). A este calor, las partículas individuales de alúmina se fusionan, eliminando los poros entre ellas y creando una estructura monolítica única, densa. Este proceso también hace que la pieza se encoja significativamente, un factor que debe calcularse con precisión en la fase de diseño.

¿Por qué tantos métodos de conformado? Elegir el proceso correcto

La variedad de métodos de moldeado existe porque no hay una única mejor manera de formar una pieza cerámica. La elección depende completamente del tamaño de la pieza, la complejidad de la forma, la precisión requerida y el volumen de producción.

Para formas simples y de gran volumen: Prensado en seco

Este método implica compactar el polvo de alúmina en una matriz rígida bajo una presión inmensa. Es altamente eficiente y rentable para producir geometrías simples como baldosas, discos y sellos en grandes cantidades.

Para piezas complejas y de precisión: Moldeo por inyección (CIM)

Para piezas pequeñas e intrincadas, el moldeo por inyección de cerámica es ideal. El polvo de alúmina se mezcla con un aglutinante para crear una materia prima que se puede inyectar en un molde, de forma similar al moldeo por inyección de plástico. Esto permite características complejas y alta precisión en la producción en masa.

Para formas grandes o huecas: Colado (Colada en barbotina)

En este proceso, una suspensión líquida de polvo de alúmina y agua (llamada "barbotina") se vierte en un molde poroso. El molde absorbe el agua, dejando una capa de cerámica sólida en la pared del molde. Es un método eficaz para crear formas huecas o grandes como tubos y crisoles.

Para máxima densidad y resistencia: Prensado isostático

El prensado isostático aplica presión al polvo desde todas las direcciones simultáneamente utilizando un medio fluido.

El Prensado Isostático en Frío (CIP) crea un cuerpo verde muy uniforme, mientras que el Prensado Isostático en Caliente (HIP) combina presión y temperatura extremas para crear piezas prácticamente sin porosidad, lo que resulta en la mayor resistencia y fiabilidad posibles.

Comprendiendo las compensaciones

La selección de un proceso de fabricación para cerámica de alúmina implica equilibrar prioridades contrapuestas de costo, complejidad y rendimiento.

Contracción y control dimensional

Todas las cerámicas sinterizadas se encogen, a menudo hasta un 20% en cada dimensión. Predecir y controlar con precisión esta contracción es un desafío principal en la fabricación, especialmente para componentes de alta precisión. A menudo se requiere un rectificado o mecanizado final para cumplir con tolerancias estrictas.

Costos de herramientas vs. complejidad de la pieza

Los métodos capaces de producir formas complejas, como el moldeo por inyección, requieren moldes extremadamente caros y precisos. Este alto costo inicial de herramientas solo se justifica por volúmenes de producción muy altos. Los métodos más simples como el prensado en seco tienen costos de herramientas mucho más bajos.

Porosidad y densidad final

El objetivo principal de la sinterización es lograr la máxima densidad eliminando la porosidad. Cualquier vacío restante puede actuar como concentrador de tensiones, reduciendo la resistencia y durabilidad del material. El método de conformado y los parámetros de sinterización son las variables clave que controlan la densidad final de la pieza.

Tomando la decisión correcta para su aplicación

Su elección del proceso de fabricación debe alinearse directamente con el objetivo principal de su componente.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado en seco es casi siempre la solución más rentable y eficiente.

- Si su enfoque principal es la creación de piezas pequeñas con alta complejidad geométrica: El moldeo por inyección de cerámica (CIM) ofrece una libertad de diseño inigualable, siempre que el volumen de producción justifique la alta inversión inicial en herramientas.

- Si su enfoque principal es la máxima resistencia y rendimiento del material para una aplicación crítica: El prensado isostático, particularmente el prensado isostático en caliente (HIP), producirá el componente más denso y fiable posible.

- Si su enfoque principal es la creación de formas más grandes, huecas o únicas en volúmenes más bajos: La colada en barbotina (grouting) proporciona un camino flexible y económico.

Comprender este vínculo directo entre el proceso de fabricación y las propiedades finales del material es clave para la ingeniería exitosa con cerámicas de alúmina.

Tabla resumen:

| Método de fabricación | Mejor para | Características clave |

|---|---|---|

| Prensado en seco | Formas simples y de gran volumen (baldosas, discos) | Rentable, eficiente para la producción en masa |

| Moldeo por inyección de cerámica (CIM) | Piezas complejas y de precisión | Gran libertad de diseño, adecuado para geometrías intrincadas |

| Colada en barbotina (Grouting) | Formas grandes o huecas (tubos, crisoles) | Flexible para formas únicas, económico para volúmenes más bajos |

| Prensado isostático (CIP/HIP) | Máxima densidad y resistencia | Densidad uniforme, porosidad mínima, máxima fiabilidad |

¿Necesita orientación experta para seleccionar el proceso de fabricación de cerámica de alúmina adecuado para su aplicación? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones cerámicas avanzadas. Ya sea que necesite componentes con una dureza excepcional, estabilidad térmica o geometrías complejas, nuestro equipo puede ayudarlo a elegir el método óptimo para satisfacer sus necesidades específicas.

Contáctenos hoy para discutir su proyecto y descubrir cómo nuestra experiencia en cerámicas de alúmina puede mejorar las capacidades de su laboratorio y asegurar el éxito de su aplicación.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Cuál es la fase de zirconia más fuerte? La zirconia tetragonal ofrece una tenacidad inigualable

- ¿Es sensible a la temperatura la cerámica? Domine el choque térmico para obtener el máximo rendimiento

- ¿Cuál es el método del carburo de silicio? Domine el proceso Acheson para la producción industrial de SiC

- ¿Cuáles son las ventajas del proceso de seleccionar una placa de alúmina para la síntesis de nanofilms de CuO? Lograr una pureza superior

- ¿Cuál es la temperatura de cocción de la alúmina? Dominando el rango de 1300°C a 1700°C para resultados óptimos

- ¿A qué temperatura se cuece la alúmina? Desbloquee la clave para una sinterización cerámica perfecta

- ¿Cuál es la temperatura máxima para un tubo cerámico? Encuentre el material adecuado para sus necesidades de alta temperatura

- ¿Cómo se procesa el carburo de silicio? Elija el método adecuado para su aplicación