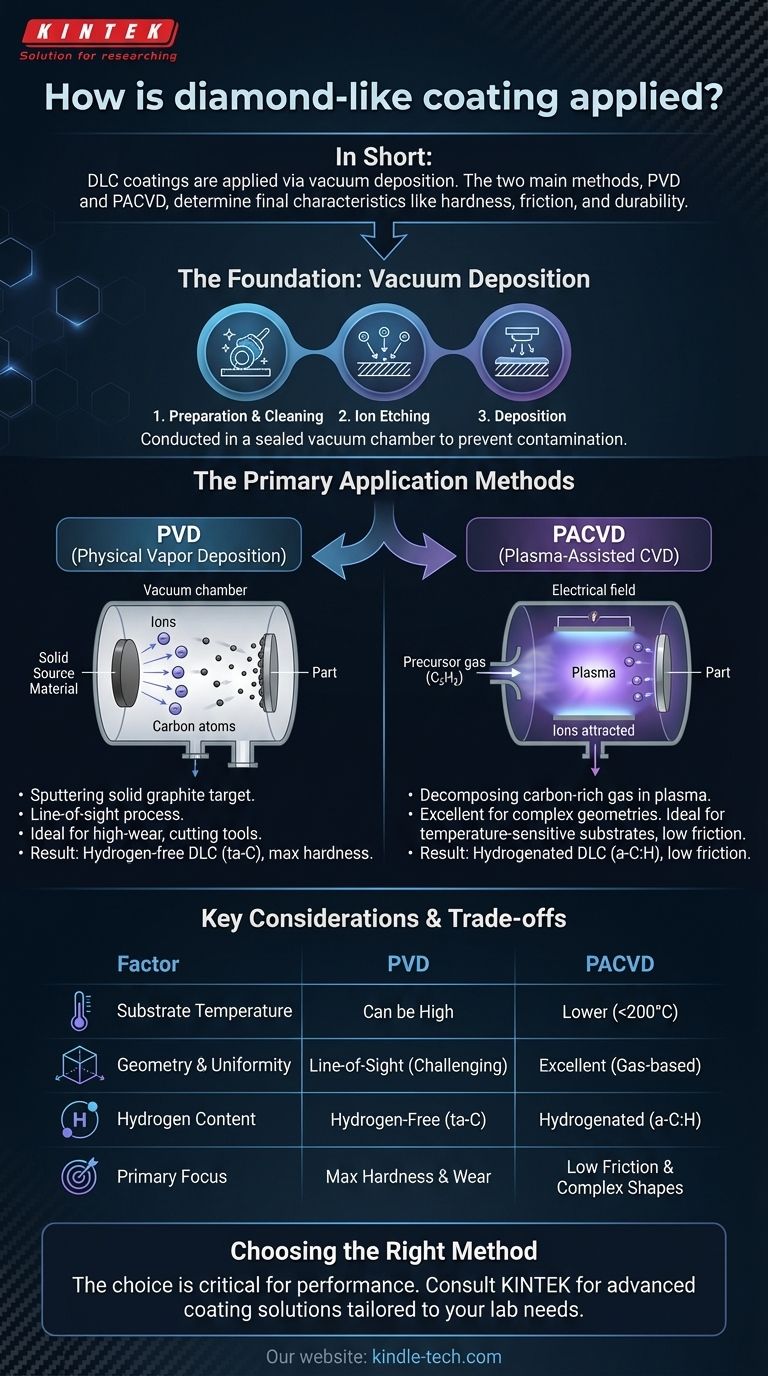

En resumen, los recubrimientos de Carbono Tipo Diamante (DLC) se aplican mediante tecnologías de deposición al vacío altamente controladas. Los dos métodos principales son la Deposición Física de Vapor (PVD), donde se vaporiza una fuente sólida de carbono, y la Deposición Química de Vapor Asistida por Plasma (PACVD), donde un gas que contiene carbono se descompone en un plasma para construir la película. La elección del método es fundamental, ya que determina directamente las características finales del recubrimiento.

Comprender el proceso de aplicación no es solo una curiosidad técnica; es la clave para especificar un recubrimiento con la dureza, fricción y durabilidad adecuadas para su objetivo específico. El método elegido dicta las propiedades que se obtienen.

La base de la aplicación DLC: Deposición al Vacío

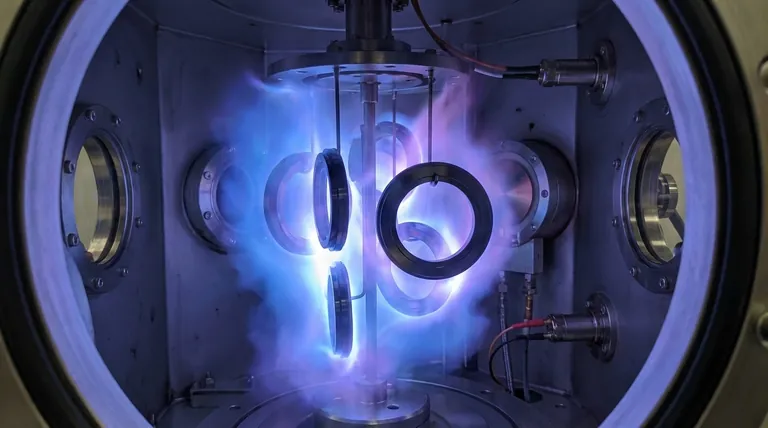

Todos los métodos profesionales de aplicación de DLC se llevan a cabo dentro de una cámara de vacío sellada. Este entorno controlado es innegociable y sirve como base para crear un recubrimiento duradero y de alta calidad.

Por qué es esencial el vacío

Un entorno de vacío elimina los gases atmosféricos como el oxígeno, el nitrógeno y el vapor de agua. Estas moléculas contaminarían el recubrimiento, creando puntos débiles e impidiendo la adhesión adecuada a la superficie de la pieza (el sustrato).

Crear un vacío permite un proceso puro y de alta energía donde los átomos y iones individuales pueden controlarse y dirigirse con precisión hacia el sustrato para formar una película densa y uniforme.

Las tres etapas fundamentales de la deposición

Independientemente de la tecnología específica utilizada, el proceso sigue tres pasos fundamentales:

- Preparación y Limpieza: Las piezas se limpian meticulosamente para eliminar todos los aceites, residuos y óxidos. Este suele ser el paso más crítico para garantizar que el recubrimiento se adhiera correctamente.

- Grabado Iónico (Ion Etching): Dentro de la cámara de vacío, la pieza es bombardeada con iones (generalmente Argón). Este "chorro de arena" microscópico elimina cualquier contaminante superficial restante a nivel atómico y rugosiza ligeramente la superficie para promover una fuerte unión mecánica.

- Deposición: Esta es la etapa de recubrimiento en sí, donde se utiliza el proceso específico PVD o PACVD para hacer crecer la película DLC átomo por átomo sobre el sustrato.

Métodos principales de aplicación explicados

La etapa de "deposición" es donde divergen los métodos. La elección entre PVD y PACVD depende totalmente de las propiedades del recubrimiento deseadas y de la naturaleza de la pieza que se recubre.

PVD (Deposición Física de Vapor)

En los procesos PVD, una fuente sólida de material (un objetivo, generalmente hecho de grafito) se convierte en un vapor que viaja físicamente hasta el sustrato y se condensa sobre él.

El método PVD más común para DLC es el pulverizado catódico (sputtering). Aquí, el objetivo de grafito es bombardeado por iones de alta energía, que arrancan átomos de carbono. Estos átomos "pulverizados" viajan a través de la cámara y se depositan sobre las piezas, formando el recubrimiento.

PACVD (Deposición Química de Vapor Asistida por Plasma)

En PACVD, no hay un objetivo sólido. En su lugar, se introduce en la cámara de vacío un gas precursor rico en carbono (como acetileno, C₂H₂).

Se utiliza un campo eléctrico para encender un plasma, que es un estado energizado del gas. Este plasma descompone las moléculas del gas precursor, creando iones reactivos de carbono e hidrógeno. Un voltaje negativo aplicado a la pieza acelera estos iones hacia ella, donde se combinan en la superficie para construir la película DLC.

Comprensión de las compensaciones y consideraciones clave

La decisión de utilizar PVD o PACVD es técnica y se basa en compensaciones cruciales.

Temperatura del sustrato: El limitador crítico

PACVD es generalmente un proceso a menor temperatura, a menudo realizado por debajo de los 200 °C (392 °F). Esto lo hace ideal para materiales sensibles a la temperatura como el aluminio, ciertos aceros para herramientas e incluso algunos polímeros que se ablandarían o deformarían a temperaturas más altas.

Algunos procesos PVD pueden requerir temperaturas significativamente más altas, lo que limita su uso en materiales que no pueden soportar el calor sin perder sus propiedades de ingeniería.

Geometría del componente y uniformidad

Dado que PACVD utiliza un gas que llena toda la cámara, es excepcionalmente bueno para recubrir formas complejas, orificios internos y características intrincadas con una capa uniforme.

PVD es más un proceso de línea de visión. Aunque las fijaciones de la cámara rotan las piezas para mejorar la cobertura, puede ser difícil recubrir uniformemente los bolsillos profundos o las superficies ocultas.

Contenido de hidrógeno y propiedades finales

El método de aplicación controla directamente la estructura atómica del recubrimiento. Los procesos PACVD incorporan inherentemente hidrógeno en la película, creando DLC hidrogenado (a-C:H). Estas películas son conocidas por tener coeficientes de fricción extremadamente bajos, lo que las hace ideales para componentes deslizantes.

Los métodos PVD como el pulverizado catódico pueden producir DLC libre de hidrógeno (ta-C). Estas películas son generalmente más duras, más densas y más resistentes al desgaste, lo que las hace más adecuadas para herramientas de corte y aplicaciones de alto impacto.

Elegir el método correcto para su aplicación

Seleccionar el proceso de aplicación correcto es una cuestión de alinear las fortalezas del método con su objetivo principal de ingeniería.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Un proceso PVD libre de hidrógeno suele ser la opción superior, siempre que el sustrato pueda soportar la temperatura de procesamiento.

- Si su enfoque principal es recubrir un material sensible a la temperatura: La naturaleza a baja temperatura de PACVD lo convierte en la opción más segura y eficaz.

- Si su enfoque principal es lograr la fricción más baja posible o recubrir una geometría compleja: El enfoque basado en gas y las películas hidrogenadas de PACVD ofrecerán los mejores resultados.

Al comprender cómo el proceso de aplicación dicta el resultado final, puede ir más allá de una solicitud genérica de "DLC" y especificar el recubrimiento exacto que su proyecto requiere para tener éxito.

Tabla de resumen:

| Método de Aplicación | Proceso Clave | Ideal Para | Propiedad Clave |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Pulverizado catódico de un objetivo sólido de grafito | Aplicaciones de alto desgaste, herramientas de corte | Dureza máxima, resistencia al desgaste (DLC libre de hidrógeno) |

| PACVD (Deposición Química de Vapor Asistida por Plasma) | Descomposición de un gas rico en carbono (p. ej., acetileno) en un plasma | Geometrías complejas, sustratos sensibles a la temperatura (p. ej., aluminio), necesidades de baja fricción | Uniformidad excelente, baja fricción (DLC hidrogenado), proceso a baja temperatura |

Especifique el recubrimiento DLC perfecto para los requisitos únicos de su proyecto. La elección entre PVD y PACVD es fundamental para lograr la dureza, fricción y durabilidad deseadas para su equipo de laboratorio o componentes. KINTEK se especializa en soluciones avanzadas de recubrimiento para necesidades de laboratorio. Nuestros expertos le ayudarán a seleccionar el proceso ideal para mejorar el rendimiento y la longevidad. Contacte a nuestro equipo hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento