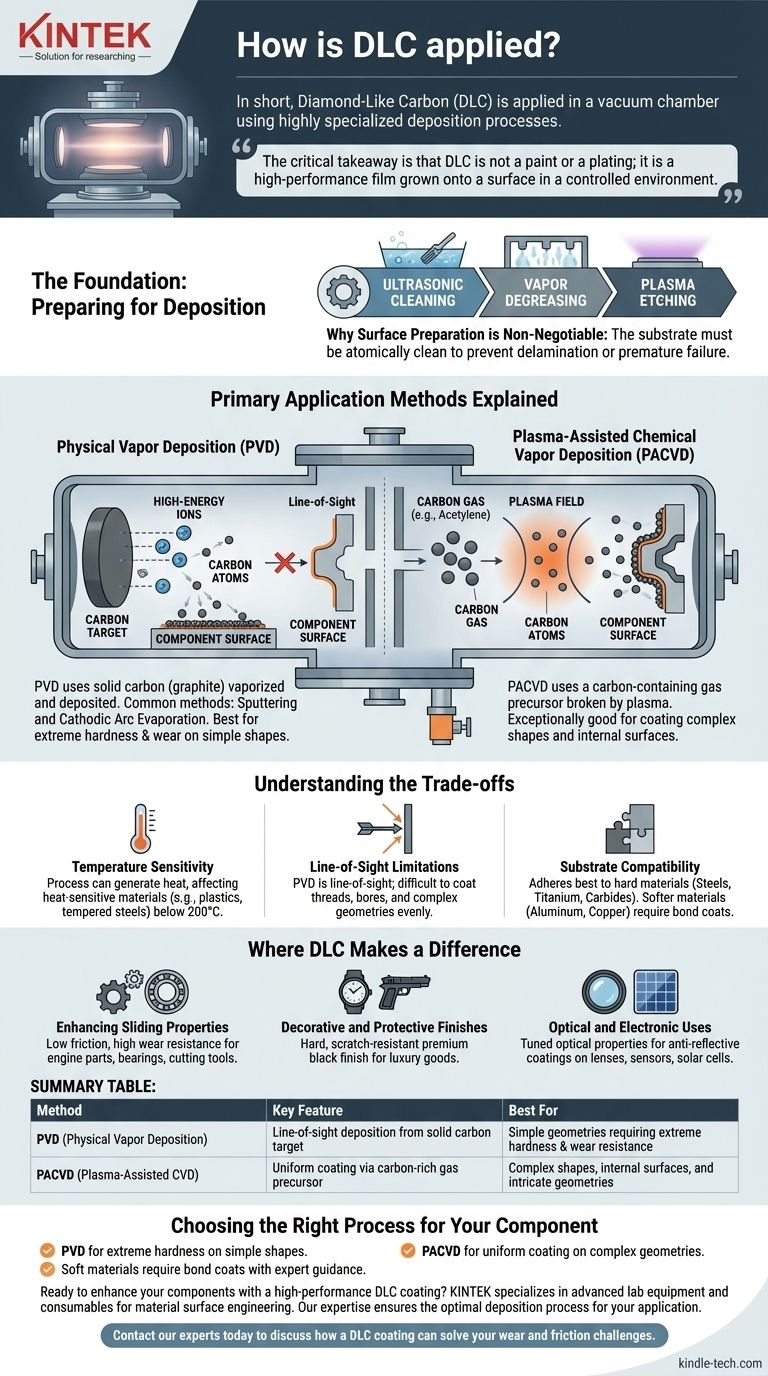

En resumen, el Carbono Tipo Diamante (DLC) se aplica en una cámara de vacío utilizando procesos de deposición altamente especializados. Los dos métodos industriales más comunes son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor Asistida por Plasma (PACVD), ambos construyen el recubrimiento átomo por átomo sobre la superficie de un componente.

La conclusión crítica es que el DLC no es una pintura o un chapado; es una película de alto rendimiento cultivada sobre una superficie en un entorno controlado. La elección del método de aplicación está dictada por la geometría de la pieza, el material del sustrato y las propiedades específicas requeridas del recubrimiento final.

La Base: Preparación para la Deposición

Antes de aplicar cualquier recubrimiento, la superficie del componente debe estar impecable. Este es el paso más crítico para asegurar una adhesión y un rendimiento adecuados.

Por qué la Preparación de la Superficie es Innegociable

La superficie del sustrato debe estar atómicamente limpia. Cualquier residuo, desde aceites hasta polvo microscópico, creará un punto débil, haciendo que el recubrimiento se delamine o falle prematuramente.

El proceso típicamente implica baños de limpieza ultrasónica de varias etapas, desengrase por vapor y, a veces, grabado por plasma dentro de la propia cámara de recubrimiento para eliminar las últimas capas de contaminantes.

Métodos de Aplicación Primarios Explicados

Los recubrimientos DLC se forman en vacío utilizando plasma, que es un gas ionizado que permite la deposición precisa de la película de carbono.

Deposición Física de Vapor (PVD)

El PVD abarca técnicas en las que un material sólido (en este caso, grafito) se vaporiza y luego se deposita sobre el componente.

Los métodos PVD más comunes para DLC son la pulverización catódica y la evaporación por arco catódico. En ambos, iones de alta energía bombardean un objetivo de carbono sólido, desprendiendo átomos de carbono. Estos átomos luego viajan a través del vacío y se condensan en la superficie del componente, formando la densa película de DLC.

Deposición Química de Vapor Asistida por Plasma (PACVD)

El PACVD utiliza un enfoque diferente. En lugar de comenzar con un objetivo de carbono sólido, este método introduce un gas que contiene carbono (como el acetileno) en la cámara de vacío.

Se genera un potente campo de plasma, que descompone las moléculas de gas. Esto libera los átomos de carbono para que se depositen uniformemente sobre el componente, creando la capa de DLC. Debido a que utiliza un precursor gaseoso, el PACVD es excepcionalmente bueno para recubrir formas complejas y superficies internas.

Comprendiendo las Ventajas y Desventajas

La aplicación de un recubrimiento DLC es un proceso técnico con limitaciones específicas que deben considerarse durante la fase de diseño.

Sensibilidad a la Temperatura

Tanto el PVD como el PACVD son procesos energéticos que generan calor. Si bien muchos procesos están diseñados para funcionar a temperaturas más bajas (por debajo de 200 °C), el calor aún puede ser suficiente para afectar materiales sensibles al calor como ciertos plásticos o aceros templados a baja temperatura.

Limitaciones de la Línea de Visión

Los métodos PVD son generalmente procesos de "línea de visión". Esto significa que el recubrimiento solo puede formarse en superficies que tienen un camino directo desde la fuente de carbono. Esto dificulta el recubrimiento uniforme de geometrías complejas, roscas o orificios internos.

Compatibilidad del Sustrato

El DLC se adhiere mejor a materiales duros y estables como aceros, titanio y carburos. Los materiales más blandos como el aluminio o el cobre a menudo requieren capas intermedias especializadas (o "capas de unión") para asegurar que la película de DLC dura tenga una base estable y se adhiera correctamente.

Donde el DLC Marca la Diferencia

Las propiedades únicas del DLC lo hacen valioso en numerosas industrias tanto para fines funcionales como estéticos.

Mejora de las Propiedades de Deslizamiento

Como señalan las referencias, un uso principal es para componentes que requieren baja fricción y alta resistencia al desgaste. Esto incluye piezas de motor como pasadores de pistón y taqués de válvula, cojinetes y herramientas de corte industriales.

Acabados Decorativos y Protectores

El DLC proporciona una superficie dura y resistente a los arañazos con un acabado negro de primera calidad. A menudo se utiliza en relojes de lujo, armas de fuego de alta gama y otros productos de consumo donde la durabilidad y la apariencia son primordiales.

Usos Ópticos y Electrónicos

La estructura específica de una película de DLC puede ajustarse para propiedades ópticas. Como se señaló, puede servir como un recubrimiento duradero y antirreflectante para lentes, sensores e incluso mejorar la eficiencia de las células solares de silicio.

Elegir el Proceso Correcto para su Componente

Comprender el método de aplicación es clave para implementar con éxito un recubrimiento DLC.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste en una forma simple: Un proceso de evaporación por arco PVD es una excelente y común elección.

- Si su enfoque principal es recubrir una geometría compleja o una superficie interna: Un proceso PACVD es superior debido a su uso de un gas precursor que recubre de manera más uniforme.

- Si su componente está hecho de un material blando como el aluminio: Debe trabajar con su proveedor de recubrimientos para especificar la capa adhesiva correcta para un resultado exitoso.

En última instancia, una aplicación exitosa de DLC se basa en la coincidencia de la técnica de deposición con el material, la geometría y el objetivo funcional de su componente.

Tabla Resumen:

| Método | Característica Clave | Mejor Para |

|---|---|---|

| PVD (Deposición Física de Vapor) | Deposición de línea de visión a partir de un objetivo de carbono sólido | Geometrías simples que requieren dureza extrema y resistencia al desgaste |

| PACVD (CVD Asistida por Plasma) | Recubrimiento uniforme mediante un precursor de gas rico en carbono | Formas complejas, superficies internas y geometrías intrincadas |

¿Listo para mejorar sus componentes con un recubrimiento DLC de alto rendimiento?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies de materiales. Nuestra experiencia garantiza que seleccione el proceso de deposición óptimo (PVD o PACVD) para su sustrato y aplicación específicos, garantizando una dureza superior, resistencia al desgaste y baja fricción.

Contacte a nuestros expertos hoy para discutir cómo un recubrimiento DLC puede resolver sus desafíos de desgaste y fricción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuáles son los métodos de deposición por plasma? Domine la pulverización catódica para películas delgadas superiores

- ¿El DLC es resistente a la corrosión? Cómo este recubrimiento actúa como una barrera impermeable

- ¿Qué es la deposición física de vapor asistida por plasma? Mejore el rendimiento de su recubrimiento con PA-PVD avanzado

- ¿Qué papel juega un burbujeador de acero inoxidable en RF-PECVD? Mejora la entrega de precursores para recubrimientos de siloxano

- ¿Cómo mejora la deposición química de vapor mejorada por plasma (PECVD) las propiedades de los sistemas de recubrimiento de película delgada?

- ¿Cuál es el valor fundamental de PECVD en comparación con CVD? Descubra la ventaja de baja temperatura para el recubrimiento de películas delgadas

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en las células solares? La clave para el antirreflejo y la pasivación de alta eficiencia