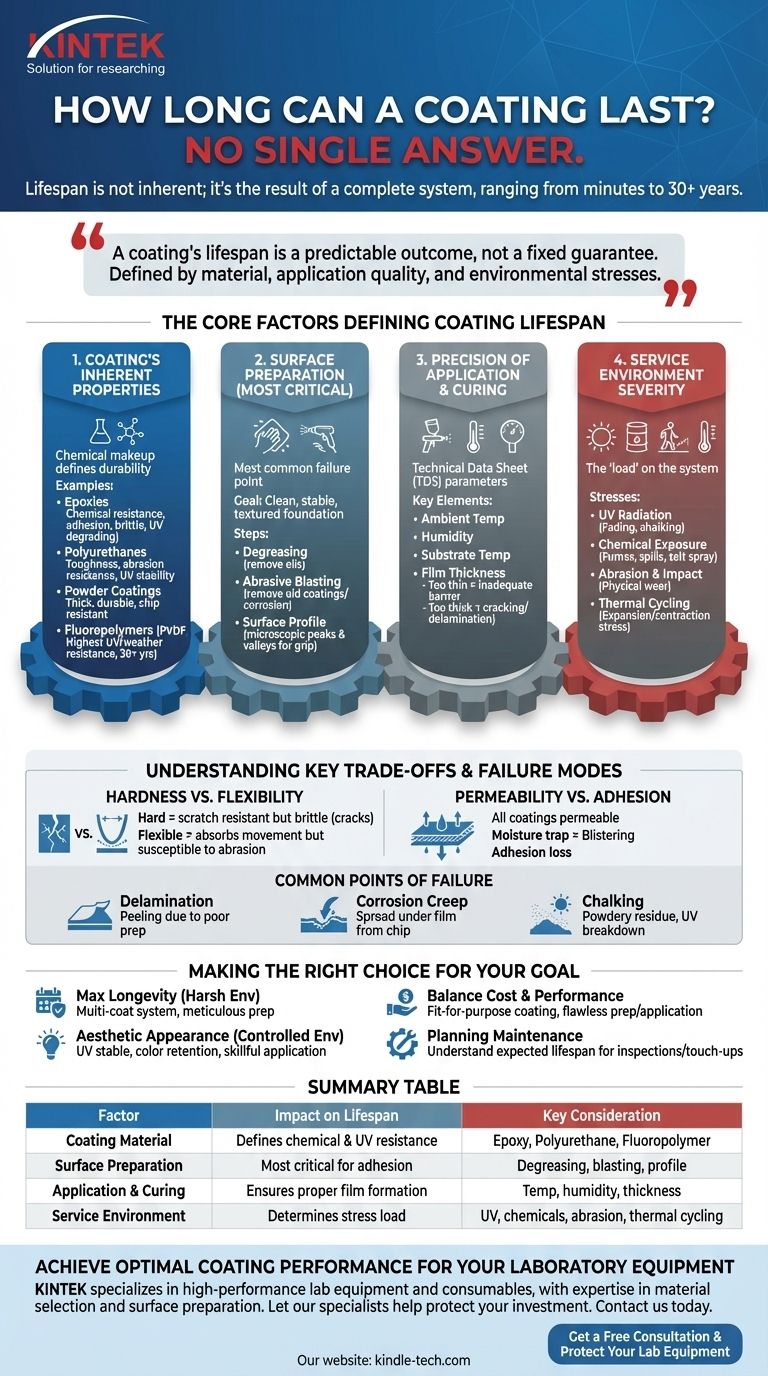

No hay una respuesta única a la pregunta de cuánto tiempo puede durar un recubrimiento, ya que su vida útil no es una propiedad inherente, sino el resultado de un sistema completo. La vida funcional puede variar desde meros minutos para un lubricante temporal hasta más de 30 años para un recubrimiento arquitectónico de alto rendimiento. La durabilidad de un recubrimiento está determinada por su composición química, la calidad de la preparación de la superficie, la precisión de su aplicación y la severidad de su entorno operativo.

La vida útil de un recubrimiento es un resultado predecible, no una garantía fija. Se define fundamentalmente por la interacción entre el material del recubrimiento, la calidad de su aplicación y las tensiones ambientales que debe soportar.

Factores clave que definen la vida útil de un recubrimiento

Un sistema de recubrimiento es tan fuerte como su eslabón más débil. Para predecir o extender con precisión la vida útil de un recubrimiento, debe considerar cuatro componentes críticos.

1. Propiedades inherentes del recubrimiento

La composición química del recubrimiento en sí establece su potencial de durabilidad. Diferentes formulaciones están diseñadas para diferentes amenazas.

- Las epoxis son conocidas por su excelente resistencia química y adhesión, pero pueden ser quebradizas y degradarse bajo la exposición a los rayos UV (caleo).

- Los poliuretanos ofrecen una dureza, resistencia a la abrasión y estabilidad UV superiores, a menudo utilizados como capa superior sobre una imprimación epoxi.

- Los recubrimientos en polvo proporcionan un acabado grueso, duradero y uniforme que es altamente resistente a las astillas y los arañazos.

- Los fluoropolímeros (por ejemplo, PVDF) ofrecen el más alto nivel de resistencia a los rayos UV y a la intemperie, a menudo especificados para arquitectura monumental donde se requieren vidas útiles de más de 30 años.

2. El papel crítico de la preparación de la superficie

Este es el punto de falla más común para cualquier sistema de recubrimiento. Una superficie preparada incorrectamente garantiza una falla prematura, independientemente de la calidad del recubrimiento.

El objetivo principal de la preparación de la superficie es crear una base limpia, estable y con la textura adecuada para que el recubrimiento se adhiera.

Los pasos clave incluyen el desengrasado para eliminar aceites, el chorro abrasivo (o lijado/pulido) para eliminar recubrimientos antiguos y corrosión, y lograr un perfil de superficie específico: picos y valles microscópicos a los que el recubrimiento puede adherirse mecánicamente.

3. La precisión de la aplicación y el curado

Un material de recubrimiento perfecto y una superficie perfectamente preparada aún pueden fallar si la aplicación es defectuosa.

Cada recubrimiento tiene una hoja de datos técnicos (TDS) que especifica sus parámetros de aplicación ideales. Esto incluye la temperatura ambiente, la humedad y la temperatura del sustrato. La aplicación fuera de estas ventanas puede comprometer la adhesión y el curado.

El espesor de la película también es crítico. Demasiado delgada, y el recubrimiento no proporcionará una barrera adecuada. Demasiado gruesa, y puede agrietarse, no curarse correctamente o delaminarse bajo tensión.

4. La severidad del entorno de servicio

El entorno es la "carga" que se le impone al sistema de recubrimiento. Comprender las tensiones específicas es esencial para seleccionar el material adecuado.

- Radiación UV: La luz solar descompone las cadenas de polímeros en muchos recubrimientos, haciendo que pierdan color (decoloración) e integridad (caleo).

- Exposición química: Los humos industriales, los derrames o incluso la pulverización de sal en las zonas costeras pueden atacar agresivamente el recubrimiento.

- Abrasión e impacto: El desgaste físico por el tráfico peatonal, el equipo en movimiento o los impactos pueden destruir mecánicamente el recubrimiento.

- Ciclos térmicos: La expansión y contracción constantes del sustrato subyacente debido a los cambios de temperatura ejerce una inmensa tensión sobre la unión del recubrimiento.

Comprensión de las compensaciones clave y los modos de falla

Ningún recubrimiento es perfecto para cada situación. Elegir el correcto implica equilibrar propiedades contrapuestas y comprender cómo pueden fallar.

Dureza vs. Flexibilidad

Un recubrimiento muy duro puede ofrecer una excelente resistencia a los arañazos, pero puede ser demasiado quebradizo para manejar la expansión y contracción de un sustrato metálico, lo que lleva a grietas por tensión. Un recubrimiento más flexible puede absorber este movimiento, pero puede ser más susceptible a la abrasión.

Permeabilidad vs. Adhesión

Todos los recubrimientos tienen cierto grado de permeabilidad, lo que significa que la humedad puede pasar lentamente a través de ellos. Surge un problema cuando la humedad queda atrapada entre el recubrimiento y el sustrato, lo que puede provocar ampollas (ampollas osmóticas) o pérdida de adhesión.

Puntos comunes de falla

- Delaminación: La falla más común, donde el recubrimiento se desprende del sustrato o de una capa inferior. Esto casi siempre se debe a una mala preparación de la superficie o a la contaminación entre capas.

- Corrosión por debajo de la película: Cuando una pequeña astilla o arañazo permite que comience la corrosión, y esta se extiende por debajo de la película del recubrimiento desde esa brecha inicial.

- Caleo: Un residuo polvoriento que se forma en la superficie a medida que el aglutinante polimérico del recubrimiento se descompone por la radiación UV. Esta es una señal temprana de degradación del recubrimiento.

Tomando la decisión correcta para su objetivo

Al analizar el recubrimiento como un sistema, puede pasar de preguntar "¿cuánto durará?" a "¿cómo me aseguro de que dure su vida útil prevista?".

- Si su objetivo principal es la máxima longevidad en un entorno hostil: Priorice un sistema de múltiples capas (por ejemplo, imprimación rica en zinc, capa intermedia epoxi, capa superior de poliuretano) y considere la preparación meticulosa de la superficie como algo innegociable.

- Si su objetivo principal es la apariencia estética en un entorno controlado: Concéntrese en un recubrimiento con excelente estabilidad UV y retención de color, asegurándose de que la aplicación se realice hábilmente para lograr un acabado uniforme.

- Si su objetivo principal es equilibrar el costo y el rendimiento: Seleccione un recubrimiento industrial probado y adecuado para el propósito, e invierta la mayor parte de su presupuesto y esfuerzo en una preparación y aplicación impecables de la superficie.

- Si su objetivo principal es planificar el mantenimiento: Comprenda la vida útil esperada de su sistema elegido para programar inspecciones regulares, lo que le permitirá realizar retoques antes de que una pequeña falla se convierta en una catastrófica.

En última instancia, usted tiene un control significativo sobre la vida útil de un recubrimiento al invertir en el material, la preparación de la superficie y la calidad de la aplicación adecuados para el entorno al que se enfrentará.

Tabla resumen:

| Factor | Impacto en la vida útil | Consideración clave |

|---|---|---|

| Material del recubrimiento | Define la resistencia química y UV | Epoxi, Poliuretano, Polvo, Fluoropolímero |

| Preparación de la superficie | Más crítico para la adhesión | Desengrasado, chorro abrasivo, perfil de superficie |

| Aplicación y curado | Asegura la formación adecuada de la película | Temperatura, humedad, espesor de la película |

| Entorno de servicio | Determina la carga de estrés | Exposición UV, productos químicos, abrasión, ciclos térmicos |

Logre un rendimiento y una longevidad óptimos del recubrimiento para su equipo de laboratorio. La vida útil de sus recubrimientos protectores es fundamental para mantener la integridad y la precisión de su trabajo de laboratorio. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento, respaldados por nuestra experiencia en la selección de materiales y la preparación de superficies. Deje que nuestros especialistas le ayuden a seleccionar y aplicar el sistema de recubrimiento adecuado para proteger su inversión contra entornos químicos y físicos hostiles. Contáctenos hoy para discutir sus necesidades específicas y asegurar que las superficies de su laboratorio estén protegidas a largo plazo.

Obtenga una consulta gratuita y proteja su equipo de laboratorio

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Fabricante personalizado de piezas de PTFE Teflon para cilindro graduado de PTFE de 10/50/100 ml

- Lámina de vidrio óptico ultra claro para laboratorio K9 B270 BK7

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Cuáles son los beneficios de usar un gas inerte para prevenir la oxidación en la soldadura? Garantizar la resistencia e integridad de la soldadura

- ¿Cuál es el proceso de pirólisis por lotes? Una guía paso a paso para convertir residuos en energía

- ¿Qué tratamiento térmico mejora las propiedades mecánicas? Dominando las compensaciones (trade-offs) para su aplicación

- ¿Cuáles son los beneficios de la evaporación en condiciones de vacío? Lograr separación y recubrimiento de alta pureza

- ¿Cuál es la desventaja del método de procesamiento de metales? Descubra las principales compensaciones en la fabricación

- ¿Qué materiales se pueden procesar con la sinterización o fusión láser de metales? Aleaciones de alto rendimiento para aplicaciones exigentes.

- ¿Cuál es la temperatura máxima de servicio para las uniones soldadas? Descubra la clave para la fiabilidad y el rendimiento de las uniones

- ¿Qué precauciones de seguridad debe tomar al trabajar con una fuente de calor? Directrices esenciales para un entorno de laboratorio seguro