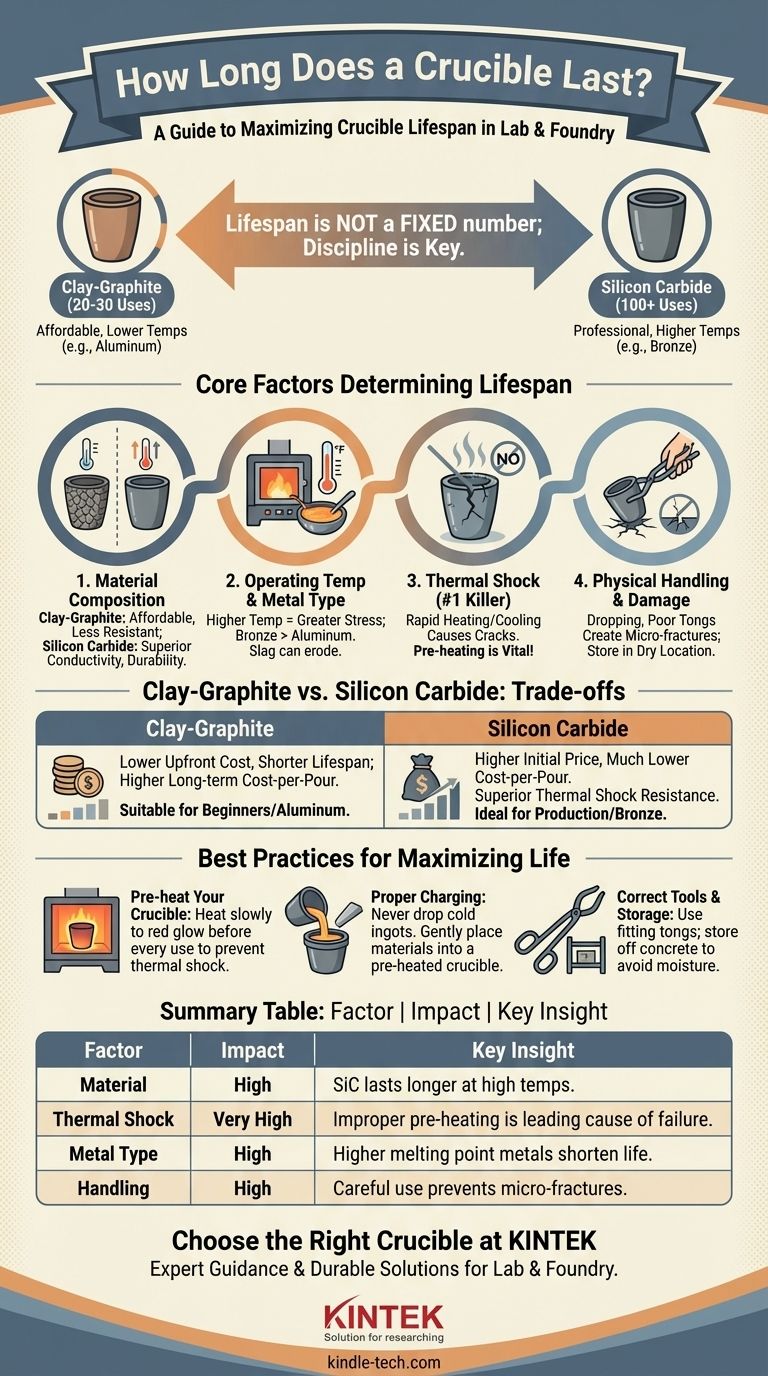

La vida útil de un crisol no es un número fijo; varía drásticamente según su material, cómo se utiliza y los metales que se funden. Para un aficionado que funde aluminio, un crisol de arcilla-grafito puede durar entre 20 y 30 usos, mientras que un crisol de carburo de silicio de grado profesional en un entorno bien controlado puede superar los 100 usos, incluso con metales a temperaturas más altas como el bronce.

El factor más crítico que determina la vida útil de un crisol no es su calidad inicial, sino la disciplina del operario. El precalentamiento adecuado, el manejo cuidadoso y las técnicas correctas de carga son mucho más influyentes que el material por sí solo.

Los factores centrales que determinan la vida útil del crisol

El fallo de un crisol rara vez es un evento único. Es el resultado del estrés acumulado por múltiples fuentes. Comprender estos factores es clave para extender su vida útil y garantizar la seguridad.

Composición del material: La base de la durabilidad

Los dos tipos de crisoles más comunes para trabajos de fundición a pequeña escala son los de arcilla-grafito y los de carburo de silicio (SiC).

Los crisoles de arcilla-grafito son la opción más asequible. Ofrecen un rendimiento decente, especialmente para metales a temperaturas más bajas como el aluminio y el zinc, pero son más susceptibles al daño físico y al choque térmico.

Los crisoles de carburo de silicio representan un importante avance tanto en precio como en rendimiento. Su conductividad térmica superior les permite calentarse de manera más uniforme y resistir el estrés de los cambios rápidos de temperatura mucho mejor que sus homólogos de arcilla-grafito.

Temperatura de funcionamiento y tipo de metal

Cuanto mayor sea la temperatura, mayor será el estrés en el material del crisol. Fundir bronce a 2000 °F (1090 °C) es significativamente más exigente para un crisol que fundir aluminio a 1300 °F (700 °C).

Además, algunos metales y sus aleaciones producen más escoria (impurezas que flotan en la superficie), lo que puede atacar químicamente y erosionar las paredes internas del crisol con el tiempo.

Ciclos de calentamiento y enfriamiento (Choque térmico)

El choque térmico es el asesino número uno de los crisoles. Esto ocurre cuando un crisol se calienta o se enfría demasiado rápido, haciendo que diferentes partes se expandan o contraigan a diferentes velocidades. Esto crea una inmensa tensión interna que provoca grietas.

Piense en verter agua hirviendo en un vaso frío. La expansión repentina e irregular puede hacer que se rompa. Un crisol experimenta una versión mucho más extrema de esto cada vez que se coloca en un horno caliente sin el precalentamiento adecuado.

Manejo físico y daños

Un crisol es un compuesto cerámico duro pero quebradizo. Dejarlo caer, golpearlo contra la pared del horno o usar pinzas que no ajustan bien puede causar microfisuras invisibles.

Estas pequeñas grietas pueden no parecer significativas al principio, pero se convierten en puntos débiles importantes que fallarán catastróficamente bajo la presión combinada del estrés térmico y el peso del metal fundido.

Comprender las compensaciones: Arcilla-Grafito frente a Carburo de Silicio

Elegir entre estos materiales es un equilibrio entre presupuesto, aplicación y longevidad deseada.

Costo frente a longevidad

Un crisol de arcilla-grafito es más barato al principio, lo que lo hace atractivo para principiantes o para aquellos con un presupuesto ajustado. Sin embargo, su menor vida útil puede resultar en un mayor costo por vertido a largo plazo debido a reemplazos más frecuentes.

Un crisol de carburo de silicio tiene un precio de compra inicial más alto, pero a menudo ofrece un costo por vertido mucho menor durante su vida útil, especialmente en entornos de producción o de uso frecuente.

Resistencia al choque térmico

Esta es la diferencia de rendimiento más significativa. Las propiedades del material del carburo de silicio lo hacen inherentemente más resistente al estrés de los ciclos de calentamiento y enfriamiento. Es la opción superior para cualquiera que valore la fiabilidad y desee minimizar el riesgo de fallo durante una fusión.

Idoneidad de la aplicación

Para un aficionado que funde aluminio una vez al mes, un crisol de arcilla-grafito manejado con cuidado suele ser suficiente. Para cualquiera que funda metales a temperaturas más altas como cobre y bronce, o para cualquier operación comercial donde un vertido fallido signifique tiempo y dinero perdidos, el carburo de silicio es el estándar profesional.

Mejores prácticas para maximizar la vida útil del crisol

Sus procedimientos operativos tendrán un impacto directo en cuántos usos obtendrá de su crisol.

La importancia crítica del precalentamiento

Antes de su primer uso, un crisol nuevo debe ser "templado" calentándolo lenta y uniformemente para eliminar cualquier humedad residual de la fabricación y el envío.

Para cada uso posterior, precaliente siempre el crisol hasta que brille de un rojo opaco antes de añadir cualquier metal. Este simple paso reduce drásticamente el riesgo de choque térmico.

Técnica de carga adecuada

Nunca deje caer lingotes pesados o chatarra en un crisol vacío y frío. Esto puede causar un choque físico y grietas.

La mejor práctica es colocar las primeras piezas con cuidado, o mejor aún, crear una pequeña piscina fundida (un "talón") con chatarra más pequeña y luego alimentar piezas más grandes al metal líquido.

Uso correcto de las pinzas y almacenamiento

Utilice pinzas diseñadas para el tamaño y la forma específicos de su crisol. Las pinzas que no ajustan bien crean puntos de presión que pueden causar grietas.

Cuando no esté en uso, guarde su crisol en un lugar seco, alejado de un suelo de hormigón. El hormigón puede retener humedad, que el crisol puede absorber, aumentando el riesgo de fallo inducido por vapor en el siguiente calentamiento.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse en su aplicación específica y frecuencia operativa.

- Si su enfoque principal es la entrada de bajo costo para fusiones infrecuentes de aluminio: Un crisol de arcilla-grafito, cuando se combina con un precalentamiento y manejo meticulosos, ofrece el punto de partida más económico.

- Si su enfoque principal es la seguridad y la fiabilidad con metales a temperaturas más altas: Un crisol de carburo de silicio es una inversión ineludible por su resistencia superior al choque térmico.

- Si su enfoque principal es minimizar el costo a largo plazo en un entorno de producción: La estandarización en crisoles de carburo de silicio de alta calidad y la aplicación de protocolos de manejo estrictos producirán el menor costo por vertido y evitarán costosos tiempos de inactividad.

En última instancia, la longevidad de su crisol es un reflejo directo de su disciplina operativa.

Tabla de resumen:

| Factor | Impacto en la vida útil | Conclusión clave |

|---|---|---|

| Material | Alto | El carburo de silicio dura más que la arcilla-grafito, especialmente a altas temperaturas. |

| Choque térmico | Muy alto | El precalentamiento inadecuado es la principal causa de fallo. Siempre precaliente. |

| Tipo de metal | Alto | Los metales con puntos de fusión más altos (p. ej., bronce) acortan la vida útil del crisol. |

| Manejo | Alto | El uso cuidadoso de pinzas adecuadas y el almacenamiento evitan microfisuras. |

¿Listo para elegir el crisol adecuado para su laboratorio o fundición?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento. Ya sea que sea un aficionado que funde aluminio o un profesional que trabaja con aleaciones de alta temperatura, tenemos el crisol adecuado para sus necesidades.

Ofrecemos:

- Crisoles duraderos de carburo de silicio: Ideales para una resistencia superior al choque térmico y longevidad con metales como el bronce y el cobre.

- Crisoles rentables de arcilla-grafito: Un excelente punto de partida para aplicaciones a temperaturas más bajas.

- Asesoramiento experto: Nuestro equipo puede ayudarle a seleccionar el crisol perfecto y compartir las mejores prácticas para maximizar su vida útil y garantizar la seguridad.

No permita que el fallo de un crisol interrumpa su trabajo. Contacte a nuestros expertos hoy mismo para una recomendación personalizada y obtenga la fiabilidad que su laboratorio merece.

Guía Visual

Productos relacionados

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de grafito puro de alta pureza para evaporación

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

La gente también pregunta

- ¿Cuál es el fundamento del sputtering por magnetrón? Domine la deposición de películas delgadas de alta calidad

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las desventajas de la pulverización catódica por magnetrón de CC? Limitaciones clave para su laboratorio

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Qué es la pulverización catódica en el tratamiento con plasma? Una guía para la deposición de películas delgadas de alta pureza