La vida útil operativa de un molde de inyección de acero no es un número único, sino un amplio espectro determinado por su ingeniería y uso. Un molde puede producir desde unos pocos miles de piezas hasta más de un millón antes de requerir una importante renovación o reemplazo. Los factores clave que dictan esta vida útil son el tipo de acero utilizado, la complejidad de la pieza, la abrasividad del plástico que se inyecta y la disciplina del programa de mantenimiento.

La vida útil de un molde es menos una propiedad fija del acero y más un resultado dinámico de la interacción entre la elección del material, el diseño de la pieza, el estrés operativo y el mantenimiento. Comprender estos factores es clave para pronosticar y maximizar su retorno de la inversión.

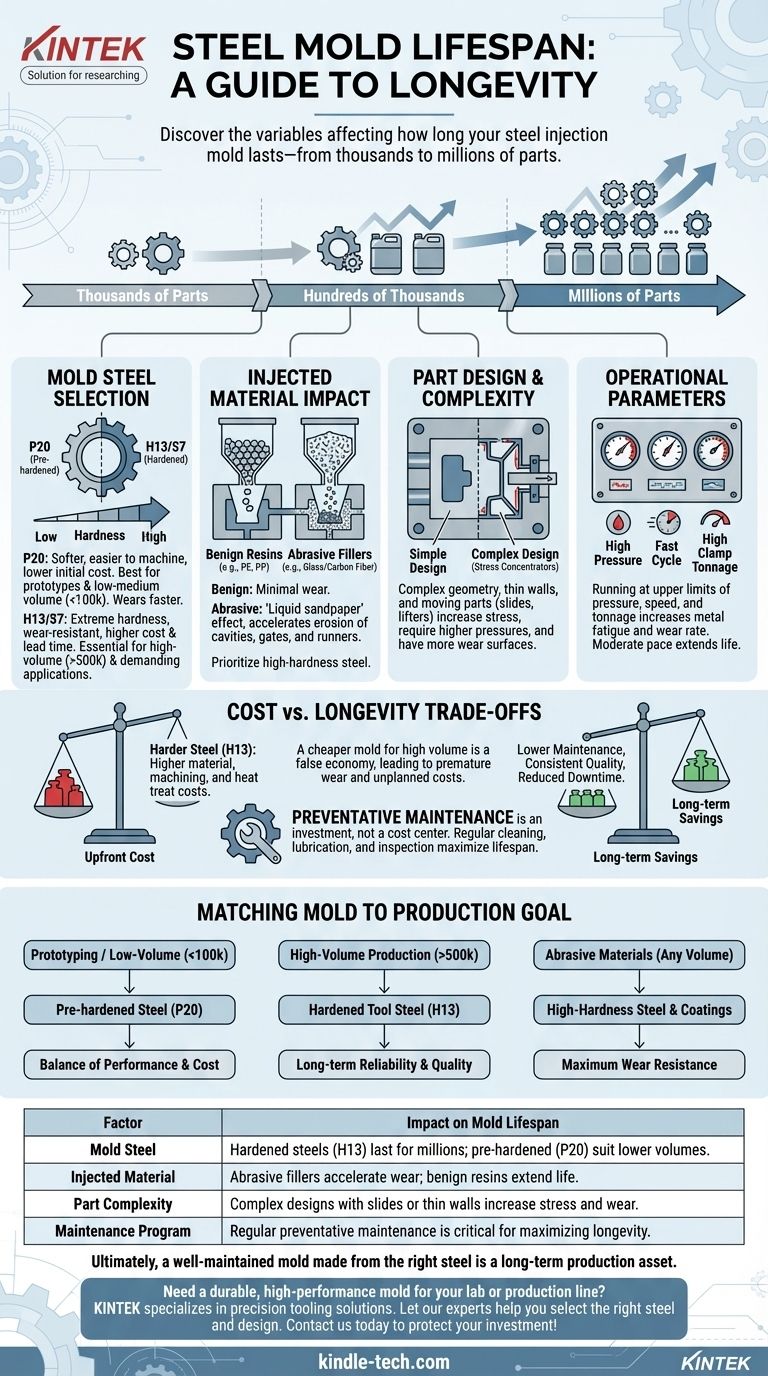

Los factores principales que definen la vida útil del molde

La pregunta "cuánto tiempo" se responde mejor examinando las variables que preservan o degradan el molde durante su vida útil.

Selección del acero del molde

La elección del acero es la base de la longevidad del molde. Los aceros se eligen en función del volumen de producción requerido y la naturaleza del material inyectado.

Los aceros pretemplados más blandos como el P20 son comunes para prototipos y series de producción de bajo a medio volumen. Son más fáciles y rápidos de mecanizar, lo que reduce el costo inicial de la herramienta, pero se desgastarán más rápidamente.

Para la producción de alto volumen y aplicaciones exigentes, los aceros para herramientas templados como el H13 o el S7 son el estándar. Estos se tratan térmicamente después del mecanizado para lograr una dureza y resistencia al desgaste extremas, lo que les permite soportar millones de ciclos.

El material inyectado

La resina plástica que se moldea tiene un impacto significativo en la superficie del molde.

Materiales benignos como el polipropileno o el polietileno causan muy poco desgaste. Sin embargo, las resinas con rellenos abrasivos, como la fibra de vidrio o de carbono, actúan como papel de lija líquido con cada inyección, acelerando la erosión de las cavidades, las compuertas y los sistemas de colada.

Diseño de la pieza y complejidad del molde

La geometría de la pieza en sí introduce estrés en el molde.

Los diseños complejos con paredes delgadas, esquinas internas afiladas o nervios profundos crean concentradores de tensión y requieren presiones de inyección más altas, lo que aumenta el desgaste.

Los moldes con piezas móviles como correderas, elevadores o núcleos colapsables tienen más superficies de desgaste. Estos mecanismos suelen ser los primeros puntos de falla si no se diseñan y mantienen correctamente.

Parámetros operativos

La forma en que se opera el molde en la prensa afecta directamente su vida útil.

Las altas presiones y velocidades de inyección, los rápidos tiempos de ciclo y el alto tonelaje de cierre contribuyen a la fatiga del metal y al desgaste con el tiempo. Operar un molde consistentemente en el límite superior de su ventana de procesamiento acortará su vida útil en comparación con operarlo a un ritmo más moderado.

Comprender las compensaciones: Costo vs. Longevidad

Elegir el molde adecuado es una decisión comercial que equilibra la inversión inicial con las necesidades de producción a largo plazo.

El costo inicial de los aceros más duros

Los aceros para herramientas templados como el H13 son más caros que el P20. También requieren más tiempo y equipo especializado para mecanizar, y el tratamiento térmico posterior al mecanizado agrega un paso y un costo adicionales. Esto resulta en un precio inicial de la herramienta significativamente más alto.

El costo oculto de los aceros más blandos

Optar por un molde P20 más barato para un programa de alto volumen es una clásica falsa economía. La herramienta probablemente se desgastará prematuramente, lo que provocará problemas de calidad de las piezas, tiempo de inactividad no planificado y, potencialmente, el costo de construir un segundo molde de reemplazo a mitad del programa.

El mantenimiento como inversión

Un programa riguroso de mantenimiento preventivo no es un centro de costos; es una inversión directa en la vida útil del molde. Posponer la limpieza, lubricación e inspección regulares ahorra un poco de dinero a corto plazo, pero garantiza reparaciones costosas y una vida útil general de la herramienta más corta.

Adaptar el molde a su objetivo de producción

Utilice los requisitos principales de su proyecto para guiar su toma de decisiones.

- Si su enfoque principal es la creación de prototipos o la producción de bajo volumen (< 100,000 piezas): Un acero pretemplado como el P20 ofrece el mejor equilibrio entre rendimiento y rentabilidad.

- Si su enfoque principal es la producción de alto volumen (> 500,000 piezas): Invertir en un acero para herramientas templado como el H13 es esencial para garantizar la fiabilidad a largo plazo y la calidad constante de las piezas.

- Si su proyecto involucra materiales abrasivos (por ejemplo, nailon con fibra de vidrio): Priorice un acero para herramientas de alta dureza y resistente al desgaste (y potencialmente recubrimientos de superficie especializados) independientemente del volumen de producción.

En última instancia, un molde bien mantenido hecho del acero correcto no es un gasto, sino un activo de producción a largo plazo.

Tabla resumen:

| Factor | Impacto en la vida útil del molde |

|---|---|

| Acero del molde | Los aceros templados (H13) duran millones de ciclos; los aceros pretemplados (P20) son adecuados para volúmenes más bajos. |

| Material inyectado | Los rellenos abrasivos (fibra de vidrio) aceleran el desgaste; las resinas benignas (polietileno) prolongan la vida útil. |

| Complejidad de la pieza | Los diseños complejos con correderas o paredes delgadas aumentan la tensión y el desgaste. |

| Programa de mantenimiento | El mantenimiento preventivo regular es fundamental para maximizar la longevidad. |

¿Necesita un molde duradero y de alto rendimiento para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de herramientas de precisión. Deje que nuestros expertos le ayuden a seleccionar el acero y el diseño adecuados para el volumen y los requisitos de material de su proyecto. Contáctenos hoy para proteger su inversión y asegurar el éxito de la producción a largo plazo.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

La gente también pregunta

- ¿Cuál es el papel físico de los moldes de grafito durante el prensado en caliente al vacío de cuerpos en verde compuestos de Cu-Al2O3?

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Es "mould" o "mold"? Una guía para la ortografía correcta por región

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica