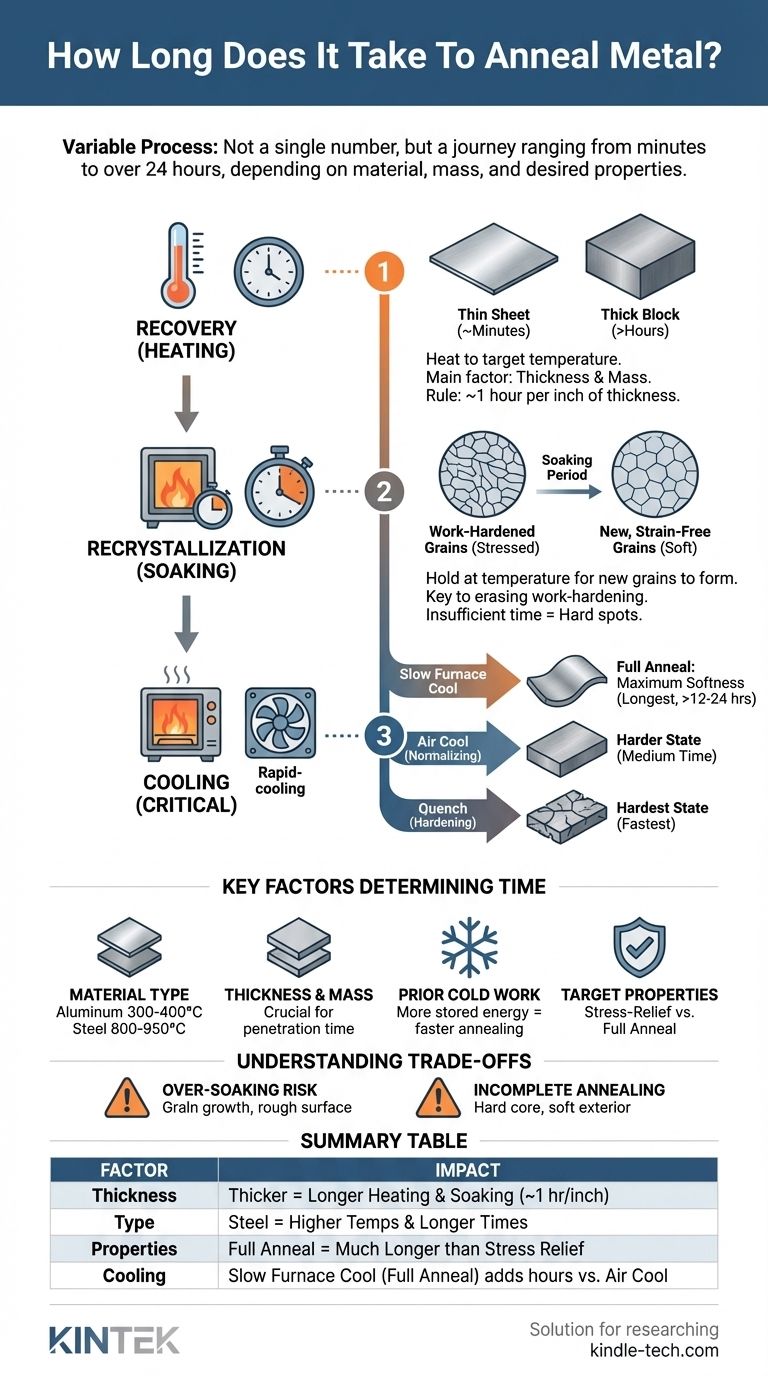

El tiempo necesario para recocer un metal no es un número único, sino una variable que puede oscilar desde unos pocos minutos para piezas delgadas de metales no ferrosos hasta más de 24 horas para componentes de acero grandes y complejos. La duración total depende completamente del tipo de metal, su masa y grosor, y las propiedades específicas que se pretenden lograr. El proceso está gobernado por el tiempo que tarda el material en calentarse uniformemente, mantenerse a la temperatura correcta para reestructurar sus átomos y luego enfriarse a la velocidad adecuada.

El principio fundamental del recocido no consiste en alcanzar un tiempo en un cronómetro, sino en lograr una transformación metalúrgica específica. La cantidad "correcta" de tiempo es simplemente el tiempo requerido para que toda la masa del material alcance su temperatura de recristalización y luego se enfríe lo suficientemente lento como para garantizar la máxima suavidad y ductilidad.

Las Tres Etapas del Tiempo de Recocido

El recocido no es un evento único, sino un proceso de tres partes. El tiempo total es la suma de estas tres etapas distintas, cada una cumpliendo una función crítica.

1. La Etapa de Recuperación (Calentamiento)

Este es el tiempo que tarda el material en calentarse hasta su temperatura de recocido objetivo. El factor principal que influye en esta etapa es el grosor y la masa general del material.

Una lámina delgada de aluminio puede calentarse en minutos, mientras que un bloque de acero para herramientas de cuatro pulgadas de grosor puede tardar varias horas en que el calor "penetre" desde la superficie hasta el núcleo. Una regla general común es presupuestar una hora de tiempo de calentamiento por cada pulgada de grosor.

2. La Etapa de Recristalización (Mantenimiento)

Una vez que el material alcanza su temperatura objetivo, se "mantiene" o se sostiene a esa temperatura durante un período determinado. Aquí es donde ocurre el recocido real.

Durante el mantenimiento, se forman y crecen nuevos granos libres de tensión dentro del metal, borrando los efectos del endurecimiento por trabajo y aliviando las tensiones internas. Un mantenimiento insuficiente da como resultado un recocido incompleto, dejando puntos duros.

3. La Etapa de Enfriamiento

Esta es a menudo la parte más larga del proceso y es absolutamente crítica para el resultado. Para un recocido completo, el objetivo es la máxima suavidad, lo que requiere una velocidad de enfriamiento muy lenta.

Esto se logra típicamente dejando la pieza dentro del horno y apagando la energía, permitiendo que se enfríe con el aislamiento del horno durante muchas horas, a veces 12 a 24 o más. Un enfriamiento más rápido, como retirar la pieza al aire quieto, da como resultado una microestructura diferente y más dura y es técnicamente un proceso llamado normalizado, no recocido.

Factores Clave que Determinan el Tiempo de Recocido

Varias variables dictan el tiempo requerido para un recocido exitoso. Comprenderlas le permite pasar de adivinar a tomar una decisión de proceso informada.

Tipo de Material

Diferentes metales y aleaciones tienen temperaturas de recocido y conductividad térmica muy diferentes. El aluminio se recoce a una temperatura mucho más baja (por ejemplo, 300-400 °C / 570-750 °F) que el acero (por ejemplo, 800-950 °C / 1475-1750 °F). Estas temperaturas afectan directamente el tiempo de calentamiento y mantenimiento requerido.

Grosor y Masa del Material

Este es el factor más significativo. El calor debe penetrar toda la sección transversal de la pieza. La guía de "una hora por pulgada de grosor" es un punto de partida seguro para la etapa de mantenimiento, pero también se debe tener en cuenta el calentamiento inicial para que el núcleo alcance la temperatura.

Grado de Trabajo en Frío Previo

Un material fuertemente endurecido por trabajo (aquel que ha sido doblado, martillado o estirado extensamente) tiene más energía interna almacenada. Esta energía actúa como una fuerza impulsora para la recristalización, lo que significa que se recocerá más rápido a una temperatura dada que un material que solo ha sido trabajado ligeramente.

Propiedades Objetivo

El objetivo específico dicta el proceso. Un recocido de alivio de tensión, destinado solo a eliminar las tensiones internas de la soldadura o el mecanizado, requiere una temperatura más baja y un tiempo de mantenimiento más corto que un recocido completo, que está diseñado para lograr el estado más suave posible para el metal.

Comprender las Compensaciones: Tiempo vs. Propiedades

Más tiempo no siempre es mejor. La duración de cada etapa implica compensaciones críticas que afectan la calidad final del componente.

El Riesgo de un Mantenimiento Excesivo (Over-Soaking)

Mantener un metal a su temperatura de recocido durante demasiado tiempo puede provocar un crecimiento excesivo de grano. Aunque el material estará muy suave, los granos grandes pueden provocar un acabado superficial rugoso (conocido como "piel de naranja") después de la formación y, en algunos casos, una menor tenacidad.

El Problema del Recocido Incompleto

Apresurar el proceso es un fallo común. Si el tiempo de mantenimiento es demasiado corto o el calentamiento es demasiado rápido, el núcleo del material puede no alcanzar nunca la temperatura de recocido completa. Esto deja la pieza con un exterior suave pero un interior duro y quebradizo, lo que anula el propósito del proceso.

El Papel Crítico de la Velocidad de Enfriamiento

La velocidad de enfriamiento tiene el efecto más dramático en las propiedades finales y el tiempo total del proceso.

- Enfriamiento Lento en Horno: Produce el estado más suave y dúctil. (Tiempo más largo)

- Enfriamiento al Aire (Normalizado): Produce un estado más duro y resistente que el recocido. (Tiempo medio)

- Temple (Endurecimiento): Produce el estado más duro y quebradizo. (Tiempo más rápido)

Elegir recocer significa comprometerse con la fase de enfriamiento lenta y controlada.

Tomar la Decisión Correcta para su Objetivo

En lugar de buscar un número único, determine el proceso correcto definiendo su objetivo.

- Si su enfoque principal es la máxima suavidad para conformado o mecanizado extremos: Necesita un verdadero "recocido completo". Planifique un ciclo largo que incluya calentar durante al menos una hora por pulgada de grosor, mantener durante al menos una hora por pulgada y un enfriamiento muy lento en el horno que podría llevar más de 12 horas.

- Si su enfoque principal es simplemente aliviar la tensión de la soldadura o la fabricación: Un recocido subcrítico es suficiente. Esto implica un tiempo más corto a una temperatura más baja, seguido de un enfriamiento lento, que a menudo se puede completar en unas pocas horas.

- Si es un aficionado o herrero que trabaja con acero desconocido: Caliente el metal hasta su temperatura no magnética (de rojo apagado a rojo cereza, dependiendo de la luz ambiental), asegúrese de que esté calentado uniformemente y luego entiérrelo en un material aislante como vermiculita o ceniza de madera seca para que se enfríe lo más lentamente posible durante la noche.

En última instancia, comprender los principios de calentamiento, mantenimiento y enfriamiento es mucho más valioso que memorizar un tiempo específico.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Recocido |

|---|---|

| Grosor del Material | Las piezas más gruesas requieren más tiempo de calentamiento y mantenimiento (aprox. 1 hora por pulgada). |

| Tipo de Metal | El acero requiere temperaturas más altas y tiempos más largos que el aluminio. |

| Propiedades Objetivo | Un recocido completo para la máxima suavidad lleva mucho más tiempo que un alivio de tensión. |

| Método de Enfriamiento | El enfriamiento lento en horno (recocido completo) añade horas en comparación con el enfriamiento al aire (normalizado). |

Logre Resultados Metalúrgicos Precisos con KINTEK

Dominar el delicado equilibrio entre tiempo y temperatura es clave para un recocido exitoso. Ya sea que su objetivo sea la máxima suavidad para el conformado o un simple alivio de tensión después de la fabricación, el equipo adecuado garantiza resultados consistentes y de alta calidad.

KINTEK se especializa en el equipo de laboratorio y los consumibles en los que confían los laboratorios para un procesamiento térmico preciso. Nuestros hornos están diseñados para un calentamiento uniforme y ciclos de enfriamiento controlados, lo que le brinda la repetibilidad necesaria para aplicaciones críticas.

Permita que nuestros expertos le ayuden a optimizar su proceso de recocido. Contáctenos hoy para analizar sus tipos de metales y requisitos de proyecto específicos. Le ayudaremos a seleccionar el equipo adecuado para lograr las propiedades de material deseadas de manera eficiente y confiable.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo de funcionamiento de un horno de secado al vacío en nanomateriales? Preservar la integridad de los poros y prevenir la oxidación

- ¿Cómo beneficia un controlador PID adaptativo difuso basado en PLC al proceso de calentamiento? Optimizar la estabilidad de la destilación al vacío

- ¿Qué es el desaglomerado en la impresión 3D? El paso esencial para piezas de metal y cerámica resistentes

- ¿Qué es un calcinador en química? Una guía para la transformación de materiales a alta temperatura

- ¿Cuáles son los 5 procesos de tratamiento térmico? Domine el recocido, el endurecimiento, el templado y más

- ¿Cuál es la diferencia entre la sinterización en fase líquida y la sinterización en fase sólida? Lograr la densidad óptima del material

- ¿En qué industria se utiliza el recocido? Desde la automotriz hasta los dispositivos médicos

- ¿Cuáles son las fallas del tratamiento térmico? Prediga y prevenga el agrietamiento, la deformación y los puntos blandos