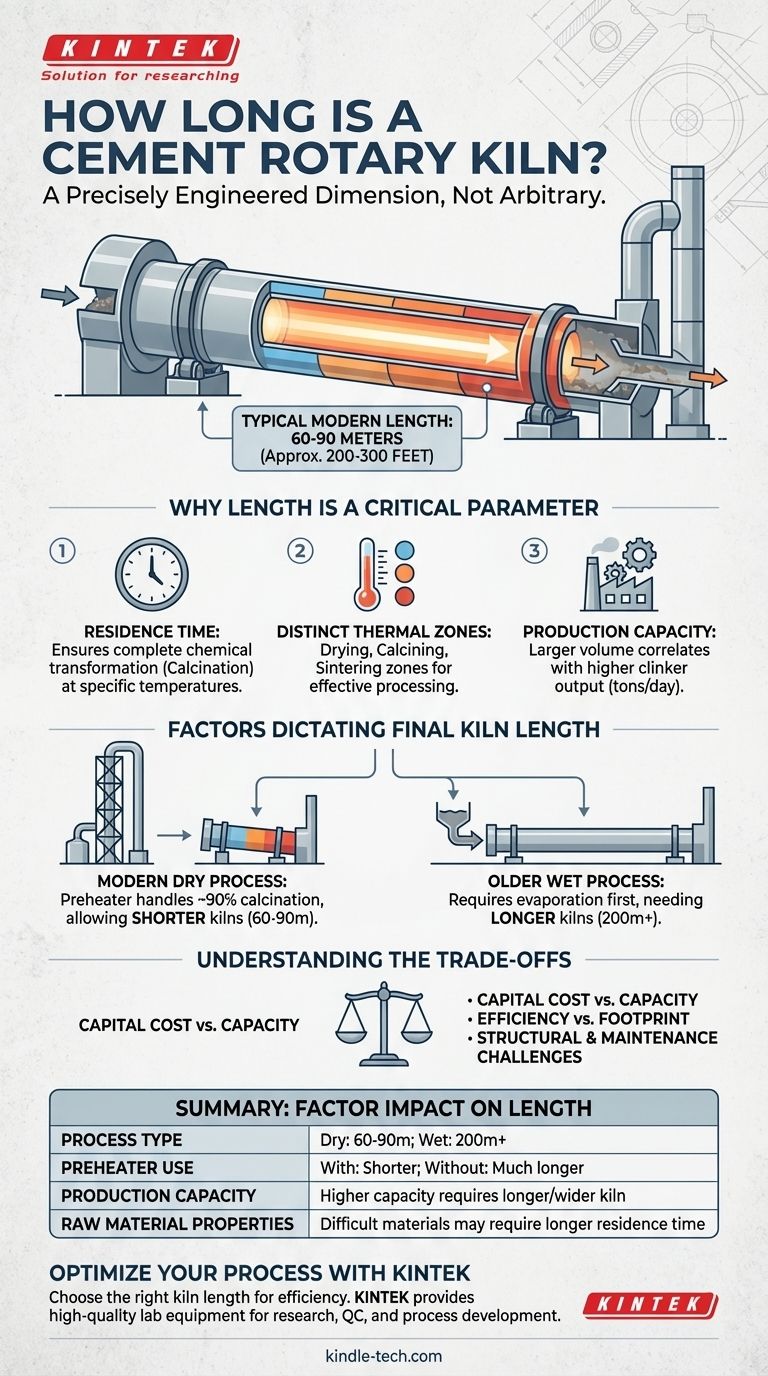

Para ser directos, un horno rotatorio de cemento moderno suele tener una longitud de 60 a 90 metros (aproximadamente 200 a 300 pies). Sin embargo, esta dimensión puede variar significativamente en función de la tecnología de proceso específica y la capacidad de producción de la planta.

La longitud de un horno rotatorio no es una especificación arbitraria, sino una dimensión cuidadosamente diseñada dictada por el tiempo de residencia necesario para las reacciones químicas, la capacidad de producción de la planta y la eficiencia térmica general.

Por qué la longitud del horno es un parámetro de diseño crítico

La longitud de un horno es fundamental para su función, que consiste en calentar materias primas como la piedra caliza y la arcilla a unos 1.450 °C (2.640 °F) para crear clínker de cemento. Las dimensiones del horno están diseñadas para controlar perfectamente este complejo proceso químico y térmico.

La importancia del tiempo de residencia

Para que las materias primas experimenten la transformación química necesaria (un proceso llamado calcinación), deben permanecer dentro del horno a temperaturas específicas durante un tiempo determinado. Esto se conoce como tiempo de residencia.

Un horno más largo proporciona un mayor control sobre este tiempo de residencia, asegurando que las reacciones se completen antes de que el material salga.

La necesidad de zonas térmicas distintas

Un horno rotatorio no tiene una temperatura uniforme. Está diseñado para tener varias zonas distintas: una zona de secado y precalentamiento, una zona central de calcinación y una zona final de sinterización. La longitud del horno proporciona el espacio físico necesario para establecer un gradiente de temperatura estable y eficaz a través de estas zonas, asegurando que cada etapa del proceso se realice correctamente.

Impacto en la capacidad de producción

El volumen de un horno, determinado por su longitud y diámetro, se correlaciona directamente con su capacidad de producción.

Un horno más largo y ancho puede procesar un mayor volumen de materia prima por hora, lo que resulta en una mayor producción de clínker de cemento, medida en toneladas por día.

Factores que dictan la longitud final del horno

La longitud "típica" de 60 a 90 metros se aplica principalmente a las plantas modernas de proceso seco. La especificación exacta es el resultado de varios factores interdependientes.

Tecnología de precalentador y precalcinador

Este es el factor más importante en el diseño de plantas modernas. La mayoría de las instalaciones nuevas utilizan una torre de precalentamiento multietapa y un precalcinador que calientan la materia prima antes de que entre en el horno.

Este preprocesamiento se encarga de hasta el 90% de la calcinación fuera del horno, lo que permite que el horno en sí sea mucho más corto, más eficiente y se centre únicamente en la etapa final de sinterización a la temperatura más alta.

El proceso "húmedo" frente al "seco"

Las plantas más antiguas de "proceso húmedo", que introducen la materia prima como una lechada, requerían hornos extremadamente largos, a veces superiores a 200 metros (650 pies). Esta longitud adicional era necesaria para evaporar primero toda el agua antes de que pudiera comenzar el proceso de calentamiento.

Las plantas modernas de "proceso seco" son mucho más eficientes térmicamente y utilizan los hornos más cortos que ahora son estándar.

Características de la materia prima

La composición química específica y el contenido de humedad de la piedra caliza, la arcilla y otros componentes influyen en su comportamiento al calentarse.

Los materiales más difíciles de procesar pueden requerir un tiempo de residencia ligeramente mayor, lo que puede influir en la longitud de diseño final del sistema de horno.

Comprender las compensaciones

Elegir la longitud del horno es una decisión de ingeniería que equilibra el rendimiento con el coste y la complejidad.

Coste de capital frente a capacidad

Un horno más largo requiere significativamente más acero, hormigón para cimentaciones y ladrillos refractarios caros y resistentes al calor para su revestimiento. El coste de inversión inicial es una restricción principal.

Eficiencia frente a huella

Aunque los hornos modernos y cortos combinados con precalentadores son muy eficientes, todo el sistema (incluida la alta torre de precalentamiento) tiene una huella vertical muy grande. Esta es una compensación frente a la enorme huella horizontal de los diseños más antiguos de hornos largos.

Desafíos estructurales y de mantenimiento

Un horno extremadamente largo es una pieza de maquinaria giratoria masiva que debe estar perfectamente alineada en sus soportes para evitar el pandeo o el fallo mecánico. Los hornos más largos introducen una mayor complejidad tanto en la ingeniería estructural como en el mantenimiento continuo.

Cómo interpretar las dimensiones del horno

La longitud de un horno de cemento se entiende mejor como un componente de un sistema integrado más grande.

- Si su principal interés es el diseño de la planta: Considere la longitud del horno como una variable dependiente de la tecnología de precalentamiento. Un horno más corto casi siempre implica la presencia de una torre de precalentamiento/precalcinador altamente eficiente.

- Si su principal interés es la capacidad de producción: Vea la longitud y el diámetro del horno juntos como los principales impulsores de la producción potencial de una planta en toneladas por día.

- Si su principal interés es la eficiencia del proceso: Reconozca que los hornos modernos más cortos no son menos capaces, sino que son indicadores de un proceso de producción de cemento más avanzado y térmicamente eficiente.

En última instancia, la longitud de un horno rotatorio es una respuesta precisa a una compleja ecuación de química, termodinámica y eficiencia económica.

Tabla de resumen:

| Factor | Impacto en la longitud del horno |

|---|---|

| Tipo de proceso (seco frente a húmedo) | Proceso seco: 60-90 m; Proceso húmedo: más de 200 m |

| Uso de precalentador/precalcinador | Con precalentador: más corto; Sin precalentador: mucho más largo |

| Capacidad de producción | Una mayor capacidad requiere un horno más largo/ancho |

| Propiedades de la materia prima | Los materiales difíciles pueden requerir un mayor tiempo de residencia |

Optimice su proceso de producción de cemento con KINTEK

Elegir la longitud correcta del horno es fundamental para maximizar la eficiencia, la producción y la rentabilidad de su planta. Las decisiones de ingeniería implican equilibrar la química, la termodinámica y el coste.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para investigar y optimizar estos procesos industriales. Ya sea que esté desarrollando nuevos materiales, probando materias primas o monitoreando la calidad del clínker, nuestras soluciones de laboratorio fiables apoyan la innovación que impulsa la industria del cemento hacia adelante.

Permita que KINTEK sea su socio en precisión. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestro equipo puede mejorar su investigación, control de calidad y esfuerzos de desarrollo de procesos.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Trituradora de Mandíbula de Laboratorio

La gente también pregunta

- ¿Qué hace la calcinación? Purificar y transformar materiales con calor controlado

- ¿Cuál es el proceso de pirólisis para fabricar biocarbón? Controlar la temperatura y la materia prima para obtener resultados óptimos

- ¿Cuál es la temperatura de la pirólisis por microondas? Logre una descomposición térmica precisa

- ¿Qué es la velocidad de pirólisis? Dominando el control para una producción óptima de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los métodos de pirólisis de residuos? Optimice su producción de biocarbón, bioaceite o gas de síntesis

- ¿Cuál es el rango de temperatura de un incinerador de horno rotatorio? Optimice la destrucción y eficiencia de residuos

- ¿Qué es la producción de biocarbón mediante pirólisis? Optimizar para la salud del suelo y la captura de carbono

- ¿Cuál es la teoría de la pirólisis? Una guía de descomposición térmica para soluciones de residuos y energía