En la pulverización catódica por RF, el plasma se genera aplicando un campo eléctrico alterno de alta frecuencia a un gas inerte a baja presión, como el argón. Este campo que oscila rápidamente energiza los electrones libres dentro de la cámara, haciendo que colisionen y arranquen electrones de los átomos de gas neutros. Este proceso, conocido como ionización por impacto, crea una nube autosostenible de iones positivos y electrones libres que reconocemos como plasma.

A diferencia de la pulverización catódica por CC, que solo funciona para materiales conductores, la pulverización catódica por RF utiliza un campo eléctrico alterno. Esta diferencia fundamental evita la acumulación catastrófica de carga en blancos aislantes, lo que permite que el plasma se mantenga y la pulverización catódica ocurra continuamente.

Los pasos fundamentales para la ignición del plasma

La creación de un plasma estable para la pulverización catódica por RF es un proceso preciso y de varios pasos. Comienza en el vacío y termina con una reacción en cadena autosostenible.

Establecimiento del entorno

Primero, la cámara de pulverización catódica se sella y se bombea hasta un alto vacío para eliminar contaminantes como el oxígeno y el vapor de agua. Luego, se introduce un gas inerte puro, más comúnmente argón (Ar), en la cámara y se mantiene a una presión baja específica. Este entorno controlado asegura que el plasma subsiguiente esté compuesto casi en su totalidad por el gas deseado.

El papel de los electrones libres iniciales

Dentro de este gas a baja presión, siempre hay algunos electrones extraviados o libres presentes debido a la radiación cósmica natural o la energía térmica. Estos electrones iniciales son las "semillas" esenciales para encender el plasma.

Aplicación del campo de radiofrecuencia

Se aplica una fuente de alimentación de RF, que normalmente opera a una frecuencia de 13,56 MHz, regulada federalmente, a un electrodo conocido como blanco. Esto crea un campo eléctrico que alterna rápidamente dentro de la cámara. Debido a que los electrones son miles de veces más ligeros que los átomos de argón, son las únicas partículas que pueden responder a esta oscilación de alta frecuencia, acelerando de un lado a otro rápidamente.

La cascada de ionización

A medida que estos electrones energizados oscilan, colisionan con los átomos de argón neutros, grandes y estacionarios. Si un electrón ha ganado suficiente energía cinética del campo, su colisión será "inelástica", expulsando un electrón de la capa orbital del átomo de argón.

El resultado de esta colisión es un ion de argón positivo (Ar+) y dos electrones libres. Estos dos electrones son luego acelerados por el campo de RF, lo que lleva a más colisiones y crea más iones y electrones. Este efecto de avalancha es una reacción en cadena que crea rápidamente el plasma denso y brillante necesario para la pulverización catódica.

Por qué un campo alterno es crucial

El uso de un campo de radiofrecuencia (RF) no es arbitrario; es la solución específica a un problema fundamental que hace posible la pulverización catódica de aislantes.

El fallo de la pulverización catódica por CC con aislantes

En un sistema de corriente continua (CC) simple, se aplica un voltaje negativo estático al blanco. Esto atrae iones de argón positivos, que golpean el blanco y pulverizan material. Esto funciona perfectamente para un blanco metálico conductor, que puede disipar la carga positiva entregada por los iones.

Sin embargo, si el blanco es un aislante (como cuarzo o alúmina), la carga positiva de los iones que llegan se acumula en su superficie. Esta acumulación de carga positiva, conocida como "envenenamiento del blanco", repele rápidamente cualquier otro ion positivo entrante, neutralizando el proceso de pulverización catódica y extinguiendo el plasma.

La solución de RF: neutralizar la carga

El campo de RF alterno resuelve este problema con cada ciclo.

Durante la parte del ciclo en que el blanco es negativo, atrae los iones Ar+ positivos y la pulverización catódica ocurre según lo previsto.

Durante la siguiente parte del ciclo, cuando el blanco se vuelve positivo, atrae poderosamente a los electrones altamente móviles y ligeros del plasma. Estos electrones inundan la superficie del blanco, neutralizando la carga positiva que se acumuló durante la fase de pulverización catódica. Esto limpia la superficie del blanco en cada ciclo, permitiendo que el proceso continúe.

El efecto de auto-polarización

Debido a que los electrones son mucho más móviles que los iones, muchos más electrones golpean el blanco durante su breve fase positiva que los iones durante su fase negativa más larga. El resultado neto es que la superficie del blanco aislante desarrolla una polarización de CC negativa general, aunque el voltaje aplicado sea de CA. Esta polarización negativa es lo que asegura una atracción continua y fuerte para los iones positivos, impulsando el proceso de pulverización catódica de manera efectiva.

Comprendiendo las compensaciones

Si bien la pulverización catódica por RF es muy versátil, conlleva ciertas compensaciones en comparación con otros métodos.

Menores tasas de deposición

Para materiales conductores, la pulverización catódica por RF es generalmente más lenta que la pulverización catódica por CC. Esto se debe a que el bombardeo iónico significativo y la pulverización catódica solo ocurren durante la porción del ciclo de RF en que el blanco es suficientemente negativo.

Mayor complejidad del sistema

Los sistemas de RF requieren equipos más sofisticados y costosos. Una fuente de alimentación de RF y una red de adaptación de impedancia son necesarias para asegurar que la energía se transfiera eficientemente al plasma en lugar de ser reflejada de vuelta a la fuente. Esto añade una capa de complejidad y costo no presente en las configuraciones de CC más simples.

Confinamiento del plasma

En su forma básica, el plasma de RF puede ser difuso, lo que lleva a un calentamiento no deseado de la cámara y el sustrato. Por esta razón, muchos sistemas modernos combinan la potencia de RF con la tecnología de magnetrón. Los imanes detrás del blanco atrapan los electrones cerca de su superficie, aumentando drásticamente la eficiencia de ionización y creando un plasma más denso donde más se necesita.

Tomando la decisión correcta para su material

Su elección de técnica de pulverización catódica debe estar dictada enteramente por las propiedades eléctricas del material que desea depositar.

- Si su enfoque principal es depositar materiales conductores (metales, aleaciones, TCOs): La pulverización catódica por magnetrón de CC o CC pulsada es casi siempre la opción superior por sus mayores tasas de deposición y configuración más simple.

- Si su enfoque principal es depositar materiales aislantes (óxidos como SiO₂, Al₂O₃, o nitruros como Si₃N₄): La pulverización catódica por RF es el método esencial y correcto, ya que su campo alterno es la única forma práctica de evitar la acumulación fatal de carga en el blanco.

- Si su enfoque principal es controlar la tensión de la película o depositar películas compuestas de forma reactiva: Es necesario combinar fuentes de energía de RF o CC pulsada con un control cuidadoso del proceso para lograr las propiedades deseadas de la película.

Comprender el papel del campo alterno es clave para dominar la pulverización catódica por RF y depositar con éxito películas delgadas aislantes de alta calidad.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Gas utilizado | Argón (Ar) |

| Frecuencia | 13,56 MHz |

| Proceso central | Ionización por impacto mediante colisiones electrón-átomo |

| Ventaja clave | Evita la acumulación de carga en blancos aislantes |

| Resultado | Plasma autosostenible para la deposición de películas delgadas |

¿Necesita depositar películas aislantes de alta calidad como SiO₂ o Al₂O₃?

KINTEK se especializa en sistemas de pulverización catódica por RF y equipos de laboratorio, proporcionando el control preciso del plasma requerido para su investigación avanzada de materiales. Nuestras soluciones le ayudan a lograr películas delgadas uniformes y de alta pureza con un rendimiento fiable.

Contacte hoy mismo con nuestros expertos para discutir cómo nuestra tecnología de pulverización catódica por RF puede mejorar las capacidades de su laboratorio.

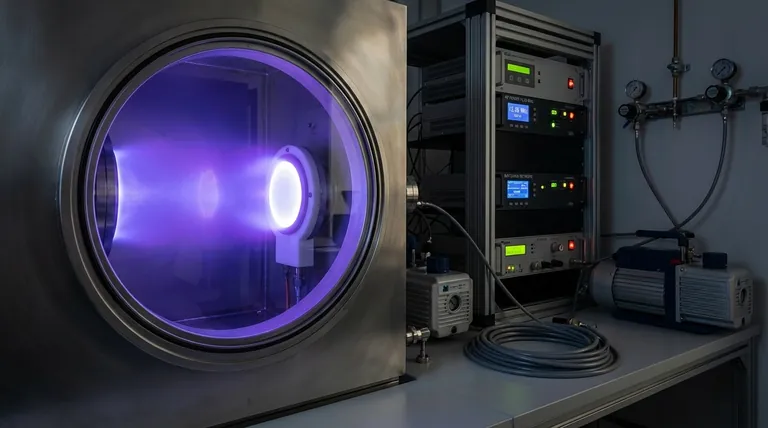

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado