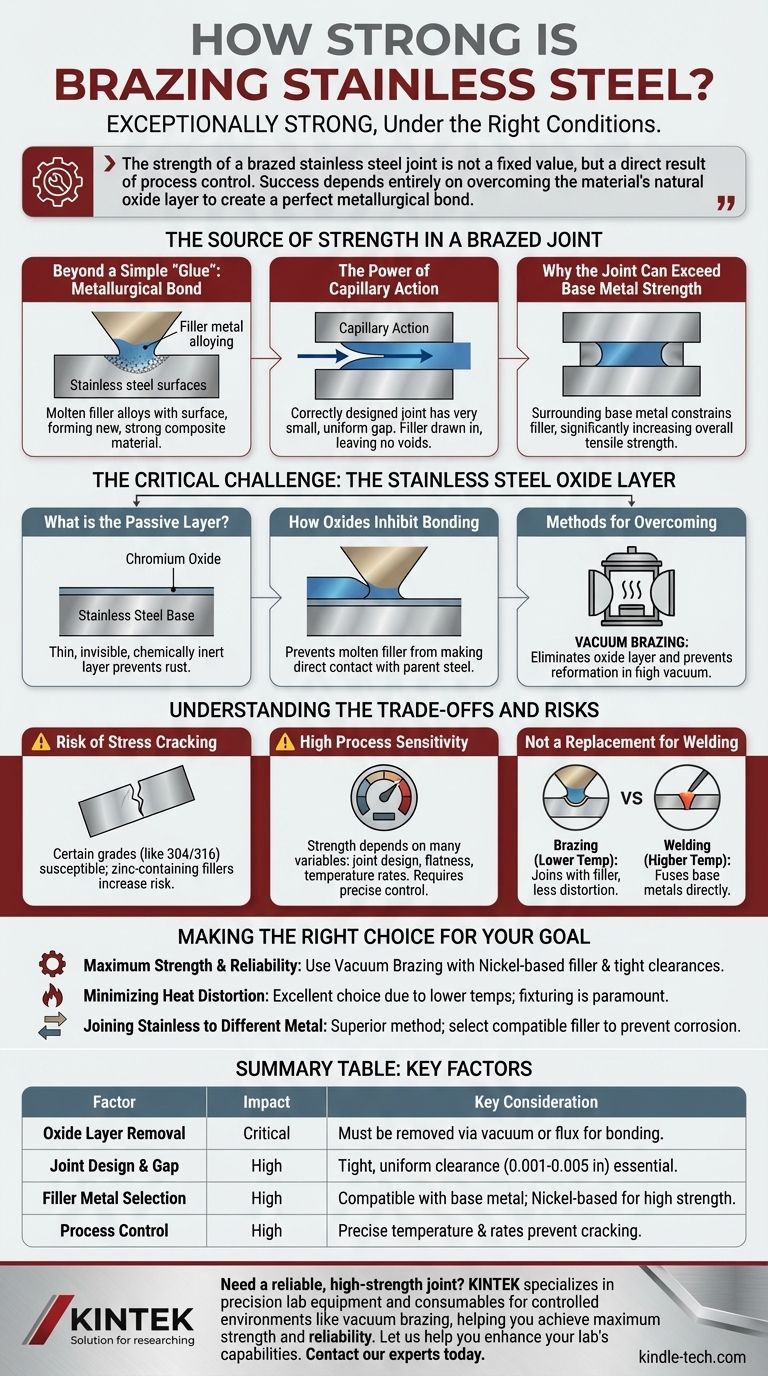

Bajo las condiciones adecuadas, una unión de acero inoxidable soldada es excepcionalmente fuerte. En muchos casos, una unión soldada correctamente diseñada y ejecutada será más fuerte que el propio metal base de acero inoxidable, lo que significa que el material principal fallará antes que la unión.

La resistencia de una unión de acero inoxidable soldada no es un valor fijo, sino un resultado directo del control del proceso. El éxito depende completamente de superar la capa de óxido natural del material para crear un enlace metalúrgico perfecto, y no hacerlo resultará en una unión dramáticamente más débil.

La fuente de resistencia en una unión soldada

La alta resistencia de una conexión soldada proviene de principios metalúrgicos fundamentales, no de una simple adhesión.

Más allá de un simple "pegamento"

La soldadura fuerte crea un enlace metalúrgico. El metal de aportación fundido se alea con la superficie del acero inoxidable, formando un nuevo material compuesto en la interfaz que es increíblemente fuerte y continuo.

El poder de la acción capilar

Una unión correctamente diseñada tiene un espacio muy pequeño y uniforme entre las piezas. Cuando el metal de aportación se funde, es atraído a este espacio por acción capilar. Esto asegura que toda el área de la unión se llene, sin dejar huecos o espacios que puedan convertirse en puntos de tensión e iniciar una falla.

Por qué la unión puede superar la resistencia del metal base

Cuando el metal de aportación se solidifica dentro de esta delgada holgura de la unión, sus propiedades mecánicas mejoran. El metal base circundante, más fuerte, restringe el relleno, impidiendo que se deforme fácilmente y aumentando significativamente la resistencia a la tracción general del conjunto en el área de la unión.

El desafío crítico: la capa de óxido del acero inoxidable

El principal obstáculo para lograr una soldadura fuerte en acero inoxidable es su propia naturaleza protectora.

¿Qué es la capa pasiva?

El acero inoxidable es "inoxidable" debido a una capa delgada, invisible y químicamente inerte de óxido de cromo en su superficie. Esta "capa pasiva" se reforma instantáneamente en presencia de oxígeno y es lo que previene el óxido y la corrosión.

Cómo los óxidos inhiben la unión

Esta misma capa protectora de óxido impide que el metal de aportación fundido "moje" o haga contacto directo con el acero base subyacente. Un relleno de soldadura fuerte no puede unirse a un óxido; solo puede unirse a metal limpio y puro.

Métodos para superar la capa de óxido

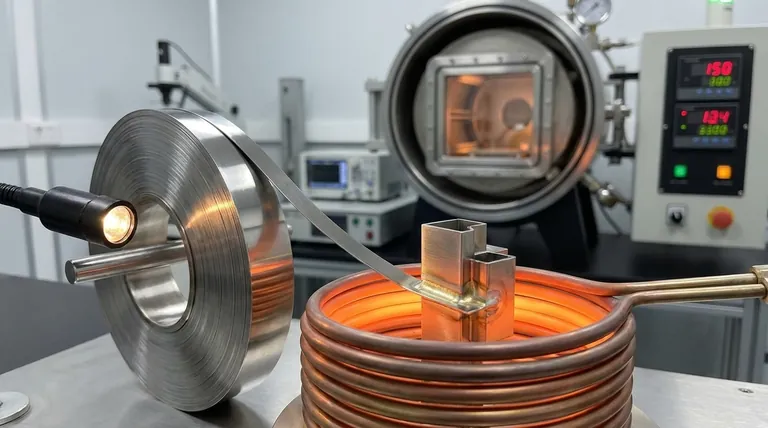

Para crear una unión fuerte, esta capa de óxido debe eliminarse y evitar que se reforme durante el proceso de alta temperatura. El método más común y efectivo para aplicaciones de alta resistencia es la soldadura fuerte al vacío. Al realizar el proceso en alto vacío, se elimina el oxígeno, lo que permite eliminar la capa de óxido y evita que se reforme.

Comprensión de las compensaciones y los riesgos

Aunque es fuerte, la soldadura fuerte de acero inoxidable es un proceso sensible con riesgos específicos que deben gestionarse.

Riesgo de agrietamiento por tensión

Ciertos grados de acero inoxidable, particularmente los tipos austeníticos (como 304 o 316), son susceptibles al agrietamiento por corrosión bajo tensión durante el ciclo de soldadura fuerte. Este riesgo es especialmente alto cuando se utilizan metales de aportación que contienen zinc, como las aleaciones de cobre-zinc. La selección cuidadosa del metal de aportación es fundamental.

Alta sensibilidad del proceso

La resistencia final no está garantizada; se gana. Depende de muchas variables: diseño correcto de la unión, planitud de la superficie, velocidades de calentamiento y enfriamiento, y temperatura de soldadura. La falta de un control preciso sobre cualquiera de estos factores comprometerá la integridad de la unión.

No es un reemplazo para la soldadura

La soldadura fuerte opera a una temperatura más baja que la soldadura, lo cual es una gran ventaja para reducir la distorsión de las piezas y el estrés térmico. Sin embargo, es un proceso diferente. La soldadura fusiona directamente los metales base, mientras que la soldadura fuerte los une con un metal de aportación separado. La elección depende de la aplicación específica, la geometría y los materiales que se van a unir.

Tomando la decisión correcta para su objetivo

Utilice estos principios para guiar su proceso de toma de decisiones para unir acero inoxidable.

- Si su enfoque principal es la máxima resistencia y fiabilidad: Utilice un proceso meticulosamente controlado como la soldadura fuerte al vacío con una aleación de relleno a base de níquel y asegúrese de que el diseño de su unión tenga holguras ajustadas y uniformes.

- Si su enfoque principal es minimizar la distorsión por calor en un conjunto complejo: La soldadura fuerte es una excelente opción debido a sus temperaturas de proceso más bajas, pero la fijación adecuada de los componentes y la selección del metal de aportación son primordiales.

- Si su enfoque principal es unir acero inoxidable a un metal diferente (por ejemplo, cobre): La soldadura fuerte suele ser el método superior, pero debe seleccionar un metal de aportación que sea compatible con ambos materiales para evitar el agrietamiento y la corrosión galvánica.

En última instancia, lograr una unión soldada fuerte es una cuestión de comprender y controlar la ciencia fundamental de los materiales involucrados.

Tabla resumen:

| Factor | Impacto en la resistencia de la unión | Consideración clave |

|---|---|---|

| Eliminación de la capa de óxido | Crítico | Debe eliminarse mediante vacío o fundente para permitir la unión metalúrgica. |

| Diseño y espacio de la unión | Alto | Una holgura ajustada y uniforme (0.001-0.005 pulg.) es esencial para la acción capilar. |

| Selección del metal de aportación | Alto | Debe ser compatible con el metal base; aleaciones a base de níquel para alta resistencia. |

| Control del proceso | Alto | Las temperaturas y velocidades de calentamiento/enfriamiento precisas previenen el agrietamiento por tensión. |

¿Necesita una unión fiable y de alta resistencia para sus componentes de acero inoxidable?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión para aplicaciones exigentes. Nuestra experiencia en procesamiento térmico, incluidas las soluciones de soldadura fuerte, garantiza que sus conjuntos de acero inoxidable logren la máxima resistencia y fiabilidad. Proporcionamos el equipo y los consumibles necesarios para entornos controlados como la soldadura fuerte al vacío, ayudándole a superar el desafío de la capa de óxido para una unión metalúrgica perfecta.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Contacte hoy mismo a nuestros expertos para analizar sus requisitos específicos de unión de acero inoxidable y descubrir la solución adecuada para su proyecto.

Guía Visual

Productos relacionados

- Equipo de laboratorio de baterías, lámina de acero inoxidable 304 de 20 um de espesor para pruebas de baterías

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Abrazadera de vacío de cadena de liberación rápida de acero inoxidable de tres secciones

- Sonda tipo bomba para el proceso de producción de acería

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones potenciales de los nanotubos de carbono? Mejorar el rendimiento de las baterías, los compuestos y la electrónica

- ¿Cuáles son 3 productos en los que se pueden utilizar los nanotubos de carbono? Mejora de baterías, neumáticos y compuestos

- ¿Funcionan los probadores de baterías con baterías de litio? Por qué fallan los probadores estándar y qué necesita

- ¿Existe un comprobador de baterías para baterías de litio? Desbloquee diagnósticos de salud precisos más allá del voltaje

- ¿Cuál es el material de construcción de un reactor de acero inoxidable? Elija entre 304 y 316L para un rendimiento óptimo