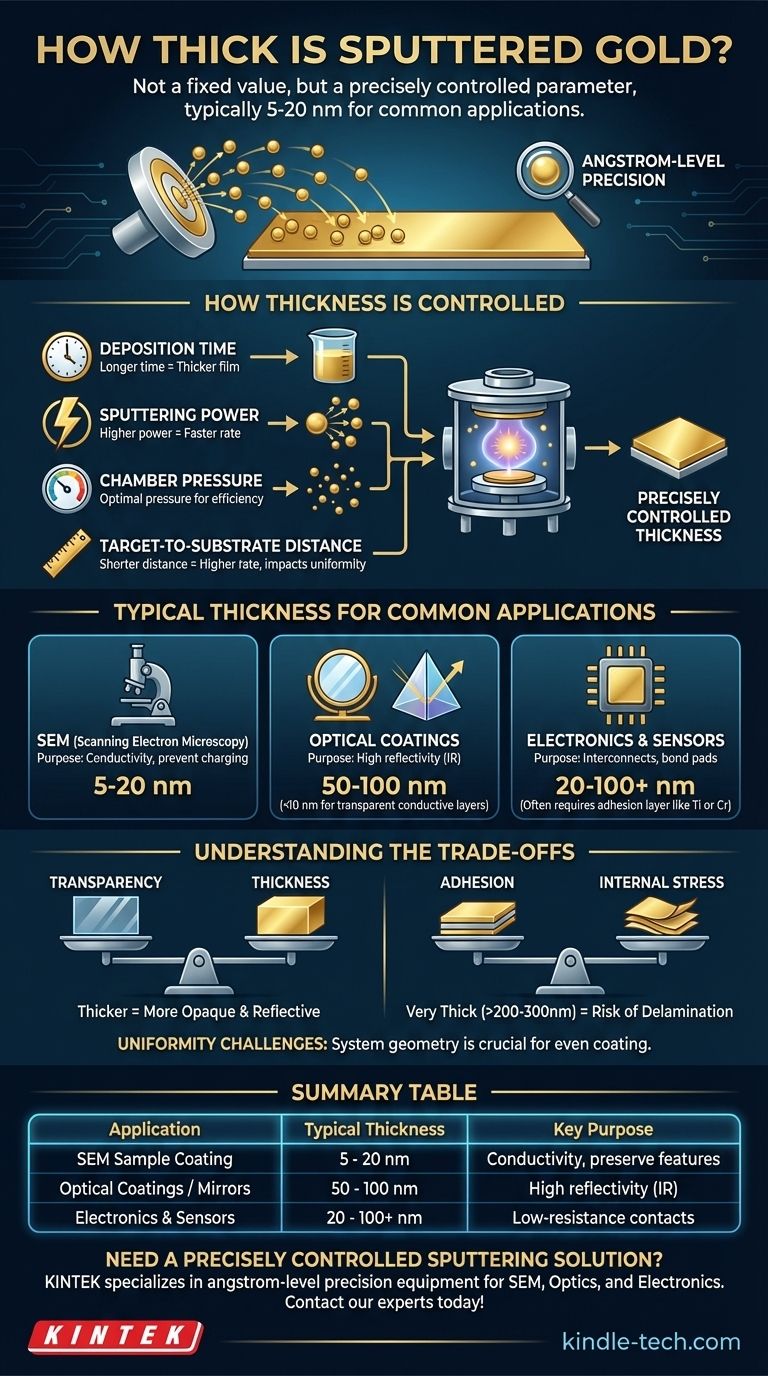

El grosor de una capa de oro pulverizado no es un valor fijo, sino un parámetro controlado con precisión del proceso de deposición. El grosor se determina según los requisitos específicos de la aplicación. Para muchos usos comunes, como la preparación de muestras para microscopía electrónica, esta capa suele tener entre 5 y 20 nanómetros (nm) de grosor.

El concepto central a comprender es que no se pregunta "¿qué tan grueso es el oro pulverizado?", sino más bien "¿qué grosor puedo lograr con la pulverización catódica?". El proceso ofrece precisión a nivel de Angstrom, lo que le permite diseñar una película perfectamente adaptada a una función específica, desde capas conductoras casi transparentes hasta espejos totalmente opacos.

Cómo se controla el grosor de la pulverización catódica

El grosor final de una película pulverizada es el resultado directo de varios parámetros clave del proceso. La velocidad de deposición, medida en angstroms o nanómetros por segundo, es gestionada por el técnico para lograr el grosor objetivo con alta precisión.

El papel del tiempo de deposición

Esta es la variable de control más sencilla. Manteniendo todos los demás factores iguales, cuanto más tiempo esté el sustrato expuesto al flujo de átomos de oro pulverizado, más gruesa será la película resultante. Los sistemas automatizados pueden detener el proceso después de un tiempo preestablecido para lograr un grosor específico.

El impacto de la potencia de pulverización catódica

La potencia de pulverización catódica, típicamente potencia de CC para un objetivo conductor como el oro, dicta la energía de los iones que bombardean el objetivo. Una mayor potencia da como resultado un bombardeo más agresivo, expulsando más átomos de oro por segundo y, por lo tanto, aumentando la velocidad de deposición.

La influencia de la presión de la cámara

La pulverización catódica se realiza en una cámara de vacío llena con una pequeña cantidad de gas inerte, generalmente argón. La presión de este gas afecta la eficiencia del proceso. Si la presión es demasiado alta, los átomos de oro pulverizado chocarán con demasiados átomos de gas, dispersándolos y reduciendo la velocidad de deposición sobre el sustrato.

Distancia del objetivo al sustrato

La distancia física entre el objetivo de oro y el sustrato que se recubre es fundamental. Una distancia más corta generalmente conduce a una mayor velocidad de deposición, ya que más de los átomos expulsados aterrizarán en el sustrato. Sin embargo, esto a veces puede lograrse a costa de la uniformidad de la película en toda la superficie del sustrato.

Grosor típico para aplicaciones comunes

El grosor "correcto" depende totalmente del objetivo. Lo que funciona para una aplicación es completamente inadecuado para otra, lo que resalta la importancia del control del proceso.

Microscopía Electrónica de Barrido (SEM)

Para SEM, las muestras no conductoras deben recubrirse para evitar la acumulación de carga eléctrica del haz de electrones. Una capa de oro o de oro-paladio de 5 a 20 nm es estándar. Esto es lo suficientemente grueso como para proporcionar una excelente conductividad, pero lo suficientemente delgado como para no oscurecer las características finas a nanoescala de la superficie de la muestra.

Recubrimientos ópticos

En óptica, el oro es apreciado por su alta reflectividad, especialmente en el espectro infrarrojo (IR). A menudo se utiliza una capa de 50 a 100 nm para crear un espejo altamente reflectante. Por el contrario, capas extremadamente delgadas (<10 nm) pueden ser parcialmente transparentes y aun así ser conductoras, una propiedad utilizada en algunos filtros ópticos especializados y electrodos transparentes.

Electrónica y sensores

En microelectrónica, el oro se utiliza para almohadillas de unión, interconexiones y capas de contacto debido a su conductividad y resistencia a la oxidación. El grosor aquí puede variar desde 20 nm hasta más de 100 nm, dependiendo de los requisitos de transporte de corriente. Casi siempre se deposita primero una capa delgada de adhesión de titanio o cromo para asegurar que el oro se adhiera al sustrato (por ejemplo, silicio o vidrio).

Comprensión de las compensaciones

Elegir un grosor es una decisión de ingeniería que implica equilibrar propiedades en competencia. No existe un único grosor "mejor", solo el más apropiado para una tarea determinada.

Grosor frente a transparencia

Esta es la compensación más directa. A medida que una película de oro se vuelve más gruesa, absorbe y refleja más luz, volviéndose más opaca. Una película de 5 nm puede parecer un tinte tenue y transparente, mientras que una película de 50 nm será completamente opaca y similar a un espejo.

Adhesión y tensión interna

Depositar una capa de oro muy gruesa (>200-300 nm) puede introducir una tensión interna significativa en la película. Esta tensión puede hacer que la capa se delamine o se desprenda del sustrato, especialmente si la adhesión inicial de la superficie es deficiente.

Desafíos de uniformidad

Lograr un grosor perfectamente uniforme es más difícil de lo que parece, especialmente en sustratos grandes o de formas complejas. La geometría del sistema de pulverización catódica, incluido el tamaño del objetivo y la rotación del sustrato, debe diseñarse cuidadosamente para garantizar un recubrimiento uniforme de borde a borde.

Definición de su requisito de grosor

Para seleccionar el grosor correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es el recubrimiento de muestras para SEM: Apunte a una capa de 5 a 20 nm para garantizar la conductividad sin ocultar las características de la superficie a nanoescala.

- Si su enfoque principal es crear un espejo óptico: Un grosor de 50 a 100 nm generalmente proporcionará una excelente reflectividad, especialmente para la luz infrarroja.

- Si su enfoque principal es la conductividad eléctrica para la electrónica: Una capa de 20 a 100 nm generalmente proporciona baja resistencia, pero debe tener en cuenta la necesidad de una capa de adhesión como el titanio.

En última instancia, la pulverización catódica de oro proporciona el control para depositar el grosor preciso que exige su aplicación, transformando el grosor de una simple medida a un poderoso parámetro de ingeniería.

Tabla de resumen:

| Aplicación | Rango de grosor típico | Propósito clave |

|---|---|---|

| Recubrimiento de muestras SEM | 5 - 20 nm | Conductividad sin ocultar características |

| Recubrimientos ópticos / Espejos | 50 - 100 nm | Alta reflectividad, especialmente en IR |

| Electrónica y sensores | 20 - 100+ nm | Interconexiones y contactos de baja resistencia |

¿Necesita una solución de pulverización catódica de oro controlada con precisión para su laboratorio? En KINTEK, nos especializamos en equipos de laboratorio y consumibles que ofrecen precisión a nivel de Angstrom para aplicaciones que van desde la preparación de muestras SEM hasta recubrimientos ópticos avanzados. Nuestra experiencia garantiza que logre el grosor, la uniformidad y la adhesión exactos que exige su investigación. ¡Contacte a nuestros expertos hoy mismo para analizar cómo podemos adaptar un proceso de pulverización catódica a sus requisitos específicos!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Por qué se utiliza el argón como gas de plasma? El equilibrio ideal para un sputtering eficiente

- ¿Cómo se comparan los reactores de síntesis por microondas con los métodos de calentamiento tradicionales? Síntesis más rápida y ecológica de nanopartículas

- ¿Por qué se utilizan recipientes de acero inoxidable para la modificación de la fusión de litio? Garantizar la pureza y la resistencia a la corrosión

- ¿Cuáles son las precauciones de seguridad para el tratamiento térmico de metales? Una guía para proteger al personal y al equipo

- ¿Cómo mejora un agitador magnético de alta potencia la eficiencia de la electrólisis en el agua de riego? Mejore la mezcla de vórtices ahora

- ¿Por qué es tan difícil fundir el grafito? El secreto reside en su estructura atómica

- ¿Cuáles son los diseños comunes de congeladores de ultra baja temperatura? Modelos verticales vs. de arcón para su laboratorio

- ¿Por qué se deben almacenar las muestras de acero inoxidable 316L cargadas con hidrógeno en nitrógeno líquido? Garantizar un análisis TDS preciso