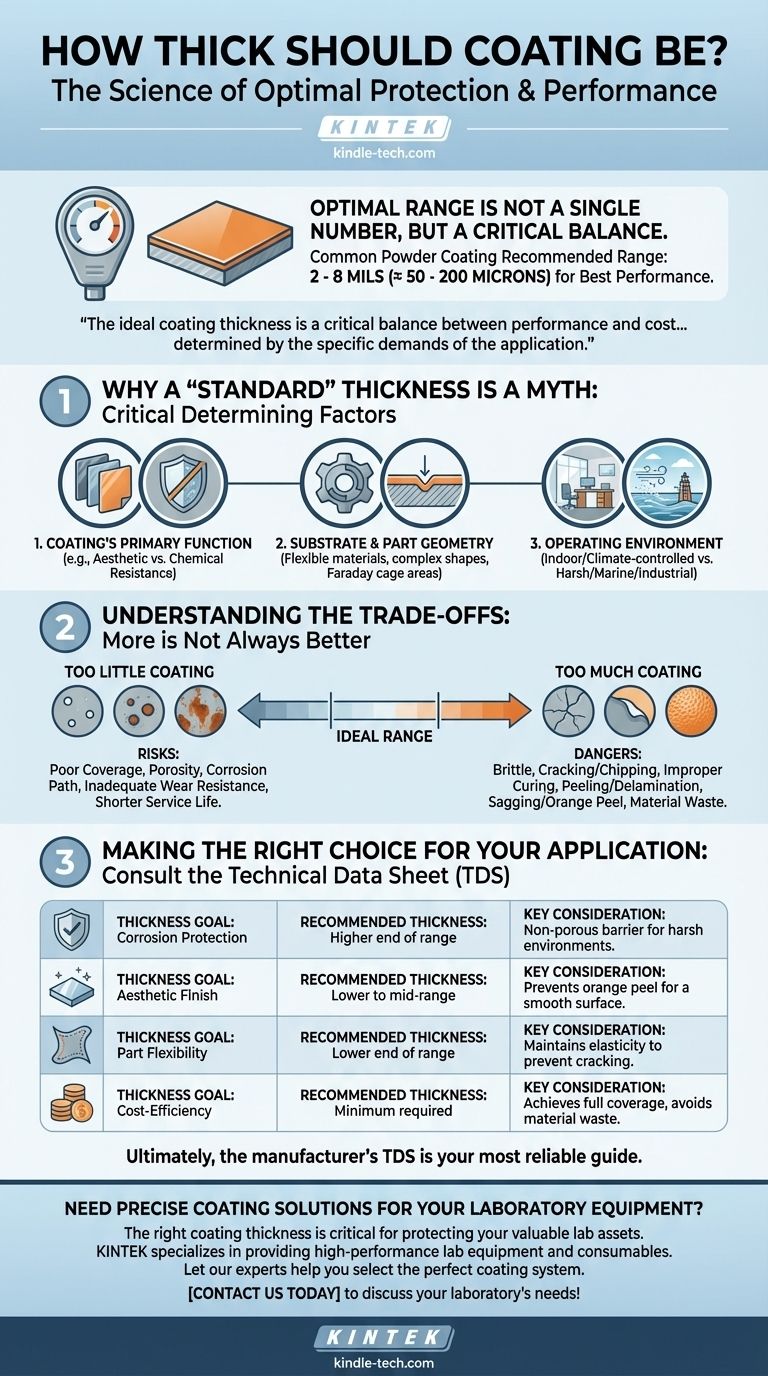

El espesor óptimo del recubrimiento no es un número único, sino un rango cuidadosamente elegido dictado por el propósito del recubrimiento y las especificaciones del fabricante. Para muchas aplicaciones comunes de recubrimiento en polvo, el espesor de película recomendado suele estar entre 2 y 8 mils (aproximadamente 50 a 200 micras) para lograr el mejor rendimiento.

El espesor ideal del recubrimiento es un equilibrio crítico entre rendimiento y costo. No está determinado por un estándar universal, sino por las demandas específicas de la aplicación, equilibrando la necesidad de protección contra los riesgos de fallas mecánicas, curado inadecuado y gastos innecesarios.

Por qué un espesor "estándar" único es un mito

Simplemente pedir un número único pasa por alto los factores críticos que determinan el éxito de un recubrimiento. El espesor correcto es una función del trabajo del recubrimiento, la superficie sobre la que se aplica y el entorno al que se enfrentará.

La función principal del recubrimiento

La razón del recubrimiento es el factor más importante. Un recubrimiento diseñado para la estética tiene requisitos muy diferentes a uno diseñado para la resistencia química.

Por ejemplo, un recubrimiento decorativo delgado proporciona color y brillo, mientras que un recubrimiento anticorrosivo grueso debe crear una barrera impermeable a la humedad y el oxígeno.

El sustrato y la geometría de la pieza

El material que se recubre importa. Un sustrato flexible puede requerir un recubrimiento más delgado y elástico para evitar el agrietamiento, mientras que una viga de acero rígida puede soportar una película más gruesa y dura.

Las formas complejas con bordes afilados (áreas de jaula de Faraday) son notoriamente difíciles de recubrir de manera uniforme. A menudo requieren técnicas específicas para asegurar que se logre un espesor mínimo en los bordes sin acumularse excesivamente en las esquinas.

El entorno operativo

El entorno de servicio dicta el nivel de protección necesario. Una pieza utilizada en interiores en una oficina con clima controlado requiere un recubrimiento mucho menos robusto que un equipo que opera en un buque marino expuesto a la niebla salina.

Los entornos industriales hostiles que implican productos químicos, abrasión o exposición a los rayos UV exigen sistemas de recubrimiento más gruesos y especializados para evitar fallas prematuras.

Comprendiendo las compensaciones del espesor del recubrimiento

Más no siempre es mejor. Tanto un espesor de recubrimiento insuficiente como excesivo pueden conducir a una falla catastrófica, por diferentes razones. Este es el punto de falla más común en las aplicaciones de recubrimiento.

Los riesgos de un recubrimiento demasiado delgado

Aplicar un recubrimiento demasiado delgado es un camino directo al fracaso. Los problemas más comunes son la mala cobertura y la porosidad.

Esto deja microporos en la película, dando a la corrosión un camino directo al sustrato. También resulta en una resistencia al desgaste inadecuada y una vida útil más corta.

Los peligros de un recubrimiento demasiado grueso

Un espesor de película excesivo es igual de problemático. Un recubrimiento demasiado grueso puede volverse quebradizo y es propenso a agrietarse o astillarse al impacto o al ciclaje térmico.

También puede conducir a un curado inadecuado, donde la superficie se endurece mientras el material subyacente permanece blando. Esto resulta en una mala adhesión y una alta probabilidad de que el recubrimiento se despegue o delamine del sustrato.

Además, las capas gruesas pueden ceder, escurrirse o crear una textura de "piel de naranja", arruinando el acabado estético. Finalmente, representa un desperdicio significativo de material y dinero.

Tomando la decisión correcta para su aplicación

Siempre comience consultando la hoja de datos técnicos (TDS) del producto de recubrimiento específico que está utilizando. El fabricante proporciona el rango óptimo; su trabajo es decidir dónde apuntar dentro de ese rango según su objetivo.

- Si su enfoque principal es la protección contra la corrosión en un entorno hostil: Apunte al extremo superior del rango recomendado por el fabricante para asegurar una barrera protectora no porosa.

- Si su enfoque principal es un acabado estético de alta calidad: Una aplicación más delgada y controlada dentro del rango recomendado suele ser mejor para evitar la piel de naranja y asegurar una superficie lisa.

- Si su enfoque principal es la flexibilidad de la pieza: Manténgase en el extremo inferior del espesor recomendado para mantener la elasticidad del recubrimiento y evitar el agrietamiento.

- Si su enfoque principal es la rentabilidad para una aplicación no crítica: Aplique el espesor mínimo requerido para lograr una cobertura total y la apariencia deseada, evitando el uso excesivo costoso.

En última instancia, la hoja de datos técnicos del fabricante es su guía más confiable para lograr un recubrimiento que funcione exactamente como se desea.

Tabla resumen:

| Objetivo de espesor | Espesor recomendado | Consideraciones clave |

|---|---|---|

| Protección contra la corrosión | Extremo superior del rango | Asegura una barrera no porosa para entornos hostiles. |

| Acabado estético | Rango bajo a medio | Evita la textura de piel de naranja para una superficie lisa. |

| Flexibilidad de la pieza | Extremo inferior del rango | Mantiene la elasticidad del recubrimiento para evitar el agrietamiento. |

| Rentabilidad | Mínimo requerido | Logra una cobertura total evitando el desperdicio de material. |

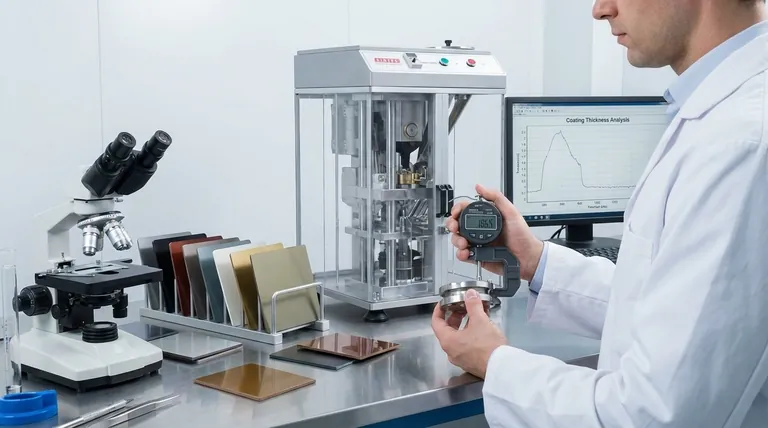

¿Necesita soluciones de recubrimiento precisas para su equipo de laboratorio? El espesor correcto del recubrimiento es fundamental para proteger sus valiosos activos de laboratorio contra la corrosión, el desgaste y la exposición química. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, asegurando durabilidad y confiabilidad para su aplicación específica. Deje que nuestros expertos le ayuden a seleccionar el sistema de recubrimiento perfecto para mejorar el rendimiento y la longevidad. ¡Contáctenos hoy para discutir las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Máquina automática de prensa térmica de laboratorio

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

La gente también pregunta

- ¿Cuáles son los diferentes tipos de prensas para tabletas? Elija la máquina adecuada para su laboratorio o escala de producción

- ¿Cuáles son las dos clasificaciones de las máquinas de prensado? Prensas de un solo punzón vs. rotativas explicadas

- ¿Cuál es la diferencia entre la prensa de tableta de un solo punzón y la rotatoria? Elija la máquina adecuada para su laboratorio o producción

- ¿Qué es la compresión de tabletas en la industria farmacéutica? El proceso central para producir formas farmacéuticas orales sólidas

- ¿Cuál es la ventaja de una máquina de tabletas de un solo punzón? Ideal para I+D con bajo desperdicio y pruebas de formulación