En esencia, el moldeo por compresión es un proceso conceptualmente simple. Implica colocar una cantidad pre-medida de materia prima, conocida como la "carga", en la cavidad de un molde abierto y calentado. Luego se cierra el molde y se aplica una presión inmensa, forzando al material a llenar la cavidad y adaptarse a su forma. El calor y la presión se mantienen hasta que el material cura, lo que da como resultado una pieza sólida y terminada.

La simplicidad del proceso —exprimir el material hasta obtener una forma final— oculta su verdadero propósito. El moldeo por compresión es una elección estratégica para fabricar piezas grandes, de alta resistencia y dimensionalmente estables, particularmente a partir de materiales compuestos, donde otros métodos serían poco prácticos o menos efectivos.

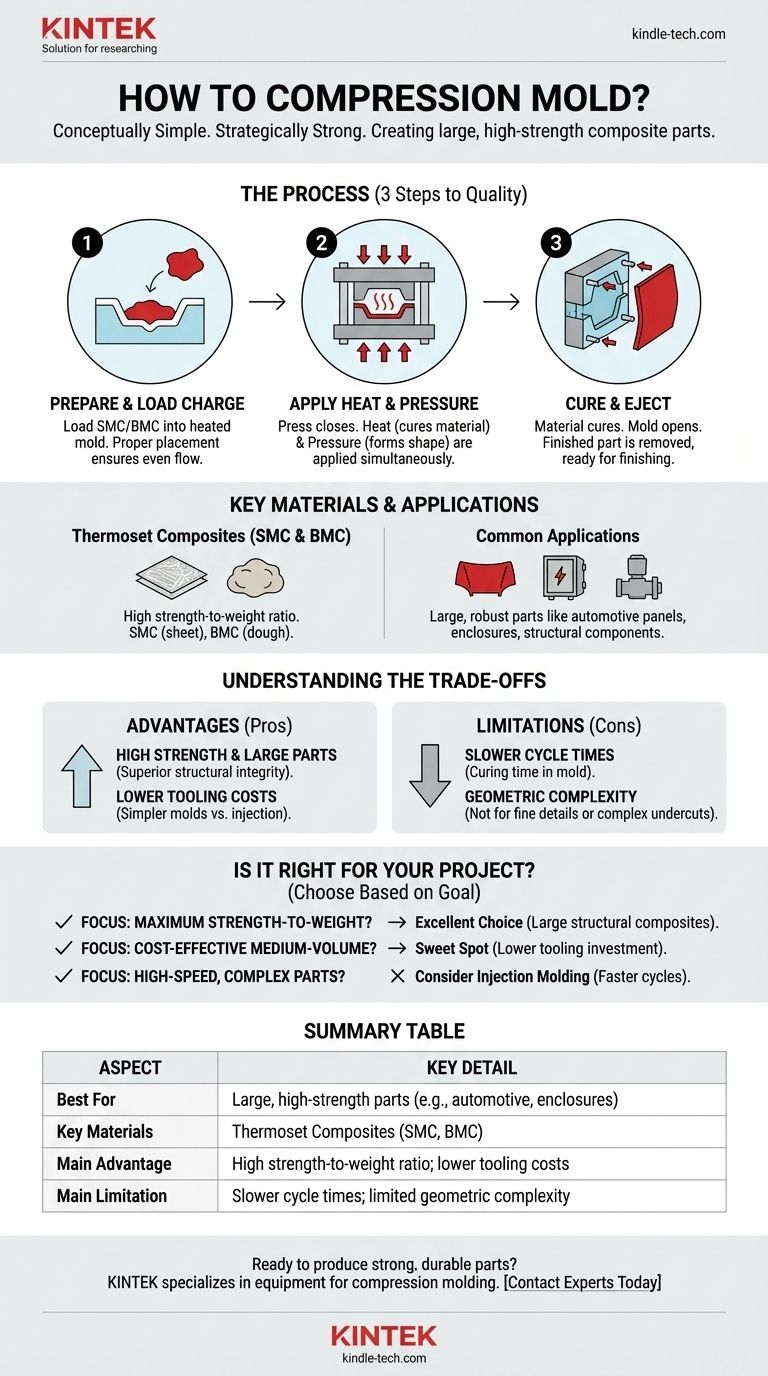

La mecánica del proceso

Para comprender verdaderamente el moldeo por compresión, debemos ir más allá de los pasos básicos y examinar la interacción entre el material, el calor y la presión. Cada fase es fundamental para lograr un componente de alta calidad.

Paso 1: Preparación y carga de la masa

La "carga" es la cantidad precisa de material de moldeo requerido para la pieza. Este material suele ser un compuesto termoestable como el Compuesto de Moldeo en Lámina (SMC) o el Compuesto de Moldeo en Masa (BMC).

La carga se coloca cuidadosamente en la mitad inferior del molde abierto. La colocación adecuada, típicamente en el centro, es crucial para asegurar que el material fluya uniformemente por toda la cavidad cuando se aplica presión, evitando vacíos o puntos débiles.

Paso 2: Aplicación de calor y presión

Una vez cargada la masa, una prensa hidráulica cierra el molde. Ahora actúan dos fuerzas críticas: calor y presión.

El molde se calienta a una temperatura específica, lo que cumple dos funciones. Disminuye la viscosidad del material, permitiendo que fluya más fácilmente, e inicia la reacción química de reticulación (curado) en los materiales termoestables.

Simultáneamente, la prensa aplica una fuerza de compresión significativa. Esta presión asegura que el material se adapte a cada detalle del molde y expulsa cualquier aire atrapado.

Paso 3: Curado y expulsión de la pieza

El molde permanece cerrado bajo calor y presión durante un tiempo predeterminado. Durante este "tiempo de curado", el material termoestable experimenta un cambio químico irreversible, endureciéndose hasta alcanzar un estado sólido y estable.

Una vez completado el curado, se abre la prensa y la pieza terminada se retira del molde, a menudo con la ayuda de pasadores eyectores. La pieza puede someterse a operaciones de acabado menores, como el recorte del exceso de rebaba.

Materiales clave y sus aplicaciones

La elección del material es fundamental para el éxito de una pieza moldeada por compresión. Si bien se pueden utilizar varios materiales, el proceso está dominado por compuestos termoestables de alta resistencia.

Compuestos termoestables: SMC y BMC

El Compuesto de Moldeo en Lámina (SMC) es el material más común. Es una lámina "lista para moldear" que combina resina (como poliéster o éster vinílico), rellenos y refuerzo de fibra cortada (típicamente fibras de vidrio).

El Compuesto de Moldeo en Masa (BMC) es similar, pero tiene una consistencia similar a la masa con fibras más cortas. Es muy adecuado para moldear formas más complejas en comparación con el SMC. Ambos materiales ofrecen una excepcional relación resistencia-peso.

Aplicaciones comunes

Estas propiedades de alta resistencia hacen que el moldeo por compresión sea ideal para producir piezas grandes y robustas. Ejemplos comunes incluyen paneles de carrocería de automóviles, capós, carcasas eléctricas y componentes estructurales para equipos industriales.

Comprendiendo las ventajas y desventajas

Ningún proceso de fabricación es perfecto para cada aplicación. Elegir el moldeo por compresión requiere una clara comprensión de sus ventajas y limitaciones inherentes.

Ventaja: Alta resistencia y piezas grandes

La capacidad de utilizar compuestos reforzados con fibras largas permite la creación de componentes con una rigidez e integridad estructural superiores. El proceso es una de las formas más rentables de producir piezas compuestas muy grandes.

Ventaja: Menores costos de herramientas (frente al moldeo por inyección)

Los moldes de compresión son generalmente más simples y duraderos que sus contrapartes de moldeo por inyección. No requieren sistemas complejos de canales y compuertas, y operan a presiones más bajas, lo que resulta en una inversión inicial en herramientas significativamente menor.

Limitación: Tiempos de ciclo más lentos

La necesidad de que el material cure dentro del molde hace que los tiempos de ciclo sean inherentemente más largos que los de los procesos termoplásticos como el moldeo por inyección. Esto puede hacerlo menos adecuado para la producción de muy alto volumen de piezas más pequeñas.

Limitación: Complejidad geométrica

Si bien el moldeo por compresión puede producir piezas con bastante detalle, no es ideal para componentes con características muy finas, esquinas internas afiladas o socavados complejos. El flujo del material no es tan controlado como en el moldeo por inyección.

¿Es el moldeo por compresión adecuado para su proyecto?

Su elección debe guiarse por el objetivo principal de su proyecto: resistencia, costo o velocidad de producción.

- Si su enfoque principal es la máxima relación resistencia-peso: El moldeo por compresión es una excelente opción, especialmente para grandes componentes estructurales que utilizan SMC u otros compuestos reforzados con fibra.

- Si su enfoque principal es la producción de volumen medio rentable: Este proceso alcanza un punto óptimo donde los costos de herramientas para el moldeo por inyección son prohibitivos, pero necesita más durabilidad de la que pueden ofrecer otros métodos.

- Si su enfoque principal es la producción de alto volumen y alta velocidad de piezas complejas: Debe considerar seriamente el moldeo por inyección, ya que sus rápidos tiempos de ciclo son más adecuados para ese objetivo.

Comprender este equilibrio entre la capacidad del material, el costo de las herramientas y la velocidad de producción es clave para aprovechar el moldeo por compresión de manera efectiva.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Ideal para | Piezas grandes de alta resistencia (p. ej., paneles de automóviles, carcasas) |

| Materiales clave | Compuestos termoestables (SMC, BMC) |

| Ventaja principal | Alta relación resistencia-peso; menores costos de herramientas frente al moldeo por inyección |

| Limitación principal | Tiempos de ciclo más lentos; complejidad geométrica limitada |

¿Listo para producir piezas fuertes y duraderas para sus necesidades de laboratorio o industriales?

KINTEK se especializa en proporcionar el equipo y los consumibles que impulsan procesos de fabricación avanzados como el moldeo por compresión. Ya sea que esté desarrollando nuevos materiales compuestos o aumentando la producción, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su proyecto con soluciones de laboratorio confiables.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué es una prensa hidráulica para la preparación de muestras? Cree pastillas consistentes para un análisis fiable

- ¿Cuánta presión puede generar una prensa hidráulica? Desde 1 Tonelada hasta más de 75,000 Toneladas de Fuerza

- ¿Cómo afecta la presión a un sistema hidráulico? Dominando la fuerza, la eficiencia y el calor

- ¿Cuánta fuerza puede ejercer una prensa hidráulica? Comprensión de su inmenso poder y límites de diseño.

- ¿Por qué usamos KBr en FTIR? La clave para un análisis claro y preciso de muestras sólidas