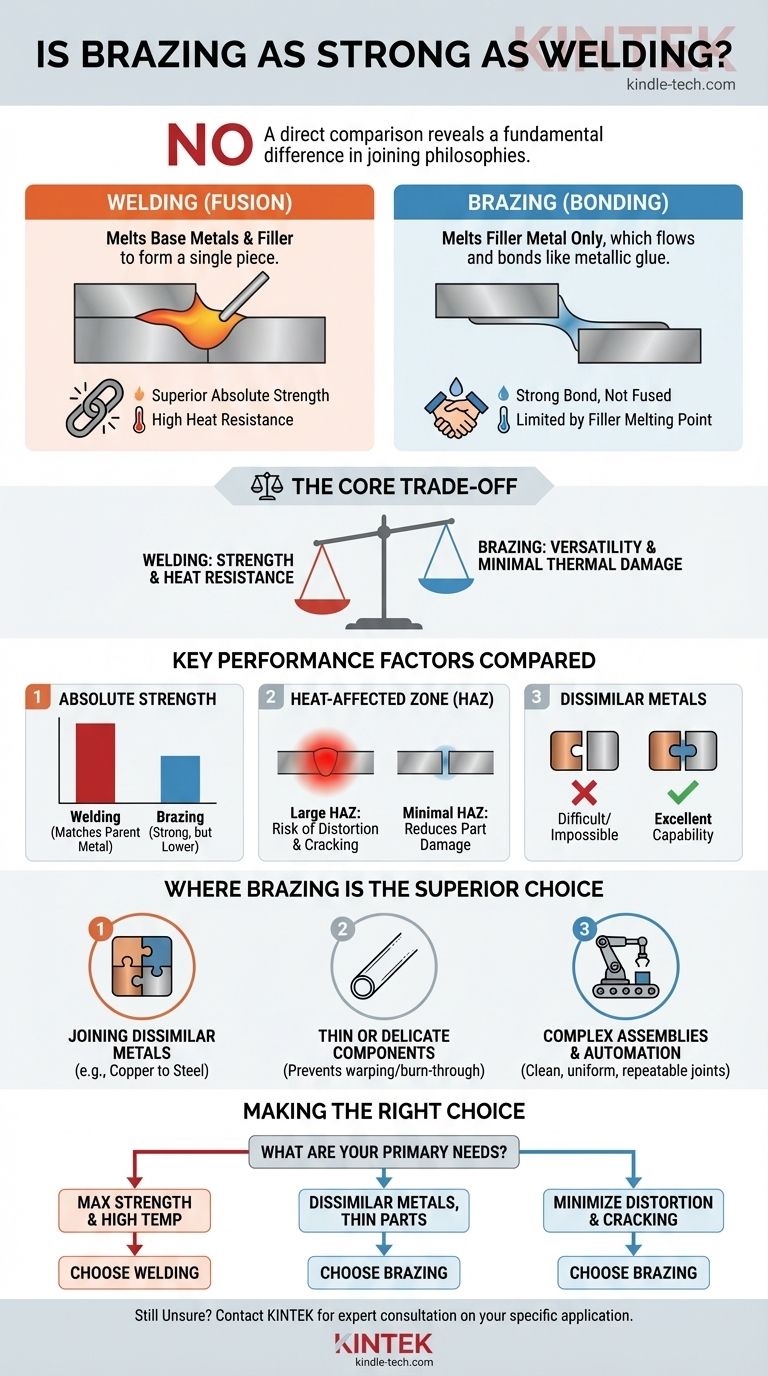

En una comparación directa, no, la soldadura fuerte (brazing) no es tan resistente como la soldadura (welding). Una junta soldada es fundamentalmente más fuerte porque implica fundir y fusionar los metales base en sí mismos, a menudo con un material de aporte compatible, para formar una única pieza continua. La soldadura fuerte, en cambio, une metales fundiendo un metal de aporte que fluye entre las piezas sin fundir los materiales base, creando una unión fuerte pero no una estructura fusionada.

La decisión fundamental entre soldadura (welding) y soldadura fuerte (brazing) es una compensación. La soldadura (welding) proporciona una resistencia absoluta y resistencia al calor superiores, mientras que la soldadura fuerte (brazing) ofrece mayor versatilidad para unir metales disímiles y minimizar el daño térmico a los materiales base.

La diferencia fundamental: fusión frente a unión

Para comprender la diferencia de resistencia, primero debe comprender el mecanismo central de cada proceso. No son dos versiones de lo mismo; son filosofías de unión completamente diferentes.

Cómo la soldadura (welding) logra la resistencia

La soldadura (welding) funciona mediante fusión. Derrite los bordes de los metales base, creando un charco fundido que a menudo se mezcla con una varilla de aporte fundida. Cuando este charco se enfría y solidifica, las piezas originales y el metal de aporte se han convertido en una única pieza de metal homogénea. Esta continuidad es la fuente de su resistencia excepcional.

Cómo la soldadura fuerte (brazing) crea una unión

La soldadura fuerte (brazing) funciona mediante acción capilar y unión metalúrgica. El proceso calienta los metales base a una temperatura lo suficientemente alta como para fundir un metal de aporte, pero por debajo del punto de fusión de los metales base. Este aporte fundido es atraído hacia la junta ajustada, donde se adhiere a las superficies de los metales base y se solidifica, actuando como un potente pegamento metálico.

Resistencia y rendimiento comparados

Si bien la soldadura (welding) gana en resistencia a la tracción bruta, ese no es el único factor que define una junta exitosa. El impacto del proceso en los materiales que se unen es igualmente crítico.

Resistencia absoluta

Para una junta determinada, una soldadura (weld) ejecutada correctamente casi siempre será más fuerte que una soldadura fuerte (braze). La estructura de grano continua y fusionada de una soldadura (weld) puede igualar o incluso superar la resistencia del metal base original.

Resistencia al calor

Las juntas soldadas (welded joints) son mucho más resistentes a las altas temperaturas. Una junta soldada fuerte (brazed joint) fallará si la temperatura de aplicación se acerca al punto de fusión de su metal de aporte, que por definición es mucho más bajo que el punto de fusión de los metales base.

La zona afectada por el calor (ZAC)

Esta es una distinción crítica. El calor intenso y localizado de la soldadura (welding) crea una zona afectada por el calor (ZAC) alrededor de la junta. Esta área de metal base no se derrite, pero sus propiedades metalúrgicas pueden alterarse negativamente, lo que podría provocar fragilidad o agrietamiento.

La soldadura fuerte (brazing) utiliza temperaturas generales significativamente más bajas. Esto minimiza el tamaño y el impacto de la ZAC, reduciendo el riesgo de distorsión térmica, deformación o daño metalúrgico a los materiales base. Esto es especialmente importante para materiales como el hierro fundido.

Dónde la soldadura fuerte (brazing) es la opción superior

Las limitaciones de la soldadura (welding) crean escenarios claros donde la soldadura fuerte (brazing) no es solo una alternativa, sino la solución óptima.

Unión de metales disímiles

La soldadura fuerte (brazing) sobresale en la unión de diferentes tipos de metales, como cobre con acero o aluminio con latón. Intentar soldar (weld) la mayoría de los metales disímiles es metalúrgicamente imposible, ya que sus diferentes puntos de fusión, tasas de expansión térmica y composición resultarían en una junta extremadamente débil y quebradiza.

Componentes delgados o delicados

El calor más bajo y el perfil térmico suave de la soldadura fuerte (brazing) la hacen ideal para unir tubos de pared delgada o piezas delicadas. La soldadura (welding) deformaría, distorsionaría o incluso quemaría fácilmente tales materiales.

Ensamblajes complejos y automatización

La soldadura fuerte (brazing) produce juntas limpias y uniformes que generalmente requieren poco o ningún acabado. Procesos como la soldadura fuerte al vacío (vacuum brazing) pueden crear juntas excepcionalmente de alta calidad y libres de impurezas, lo que hace que el método sea altamente repetible y adecuado para la producción automatizada de gran volumen.

Tomar la decisión correcta para su aplicación

Elegir entre soldadura fuerte (brazing) y soldadura (welding) requiere mirar más allá de una simple tabla de resistencia y analizar las demandas específicas de su proyecto.

- Si su enfoque principal es la máxima resistencia de la junta y el rendimiento a alta temperatura: La soldadura (welding) es la elección correcta, ya que la fusión de los metales base crea la conexión más robusta y resistente al calor.

- Si su enfoque principal es unir metales disímiles, tuberías de pared delgada o componentes delicados: La soldadura fuerte (brazing) es el método superior, ya que su menor aporte de calor previene daños y permite la unión de materiales que de otro modo serían incompatibles.

- Si su enfoque principal es minimizar la distorsión de la pieza y el riesgo de agrietamiento en el metal base: La soldadura fuerte (brazing) proporciona una ventaja significativa debido a su zona afectada por el calor mucho más pequeña y menos severa.

En última instancia, seleccionar el proceso correcto significa definir qué tan "fuerte" es suficiente para su aplicación específica y las limitaciones del material.

Tabla de resumen:

| Característica | Soldadura (Welding) | Soldadura Fuerte (Brazing) |

|---|---|---|

| Resistencia de la junta | Superior (fusiona metales base) | Fuerte, pero menor que la soldadura (welding) |

| Resistencia al calor | Alta (iguala al metal base) | Limitada por el punto de fusión del metal de aporte |

| Zona Afectada por el Calor (ZAC) | Grande, puede causar distorsión/agrietamiento | Mínima, reduce el daño a la pieza |

| Metales disímiles | Difícil o imposible | Capacidad excelente |

| Ideal para | Secciones gruesas, máxima resistencia, altas temperaturas | Piezas delgadas/delicadas, metales disímiles, automatización |

¿Aún no está seguro de qué proceso es el mejor para el equipo o los componentes de su laboratorio?

En KINTEK, nos especializamos en proporcionar las soluciones adecuadas para sus desafíos de laboratorio y fabricación. Ya sea que su proyecto requiera la resistencia bruta de la soldadura (welding) o la precisión y versatilidad de la soldadura fuerte (brazing), nuestra experiencia en la unión de materiales puede ayudarle a lograr resultados óptimos mientras protege la integridad de sus materiales.

Permita que nuestros especialistas le guíen hacia el método de unión más eficiente y confiable para su aplicación específica. ¡Contacte a KINTEK hoy mismo para una consulta experta!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente