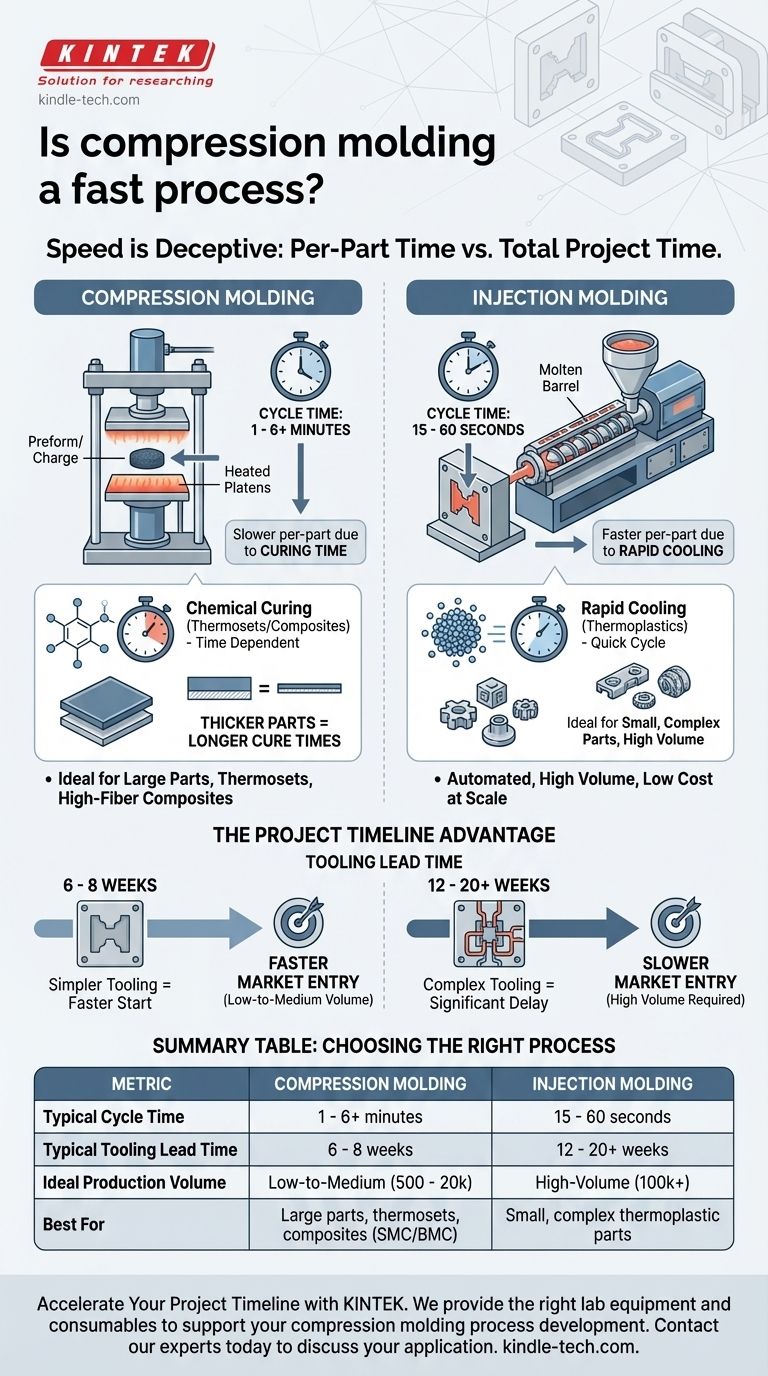

Para ser directos: el moldeo por compresión generalmente se considera un proceso más lento por pieza en comparación con métodos de alto volumen como el moldeo por inyección. Sus tiempos de ciclo se miden en minutos en lugar de segundos. Sin embargo, esta perspectiva es incompleta, ya que sus requisitos de utillaje más simples pueden acortar significativamente el cronograma general del proyecto, desde el diseño hasta la primera tirada de producción.

La velocidad del moldeo por compresión es engañosa. Si bien los tiempos de ciclo de las piezas individuales son más largos, su utillaje más rápido y económico puede convertirlo en el camino más rápido al mercado para la producción de bajo a medio volumen, especialmente para piezas grandes o materiales compuestos específicos.

¿Qué define la velocidad del moldeo por compresión?

Para comprender la velocidad del proceso, primero debe entender sus pasos fundamentales. El tiempo total del ciclo es la suma de varias etapas distintas, a menudo manuales.

Los pasos centrales del proceso

El ciclo comienza colocando una cantidad pre-medida de material de moldeo, conocida como carga o preforma, en la mitad inferior calentada de la cavidad del molde.

Luego se cierra el molde, aplicando una presión inmensa, lo que obliga al material a llenar toda la cavidad. La combinación de calor y presión se mantiene durante un tiempo específico.

El papel crítico del tiempo de curado

Este período de mantenimiento, conocido como tiempo de curado, suele ser la parte más larga del ciclo. Durante esta fase, los materiales termoestables (como cauchos o fenólicos) experimentan una reacción química de entrecruzamiento, endureciéndolos permanentemente.

A diferencia del rápido enfriamiento de los termoplásticos en el moldeo por inyección, este curado químico es un proceso dependiente del tiempo que no se puede apresurar sin comprometer la integridad estructural de la pieza.

Tipo de material y grosor de la pieza

El tiempo de curado requerido está fuertemente influenciado por dos factores: el material utilizado y el grosor de la sección transversal de la pieza.

Las piezas más gruesas requieren tiempos de curado más largos para asegurar que el núcleo del componente alcance la temperatura necesaria y se cure por completo. Diferentes materiales también tienen características de curado inherentemente distintas.

Comparación de tiempos de ciclo: moldeo por compresión frente a inyección

El punto de comparación más común para la velocidad es el moldeo por inyección. Los dos procesos sirven para diferentes necesidades y sobresalen en diferentes escenarios de producción.

La ventaja del moldeo por inyección: automatización y velocidad

El moldeo por inyección es un proceso altamente automatizado diseñado para volúmenes de producción masivos. El plástico fundido se inyecta en un molde bajo alta presión, se enfría rápidamente y luego se expulsa automáticamente.

Los tiempos de ciclo para el moldeo por inyección son increíblemente cortos, a menudo oscilan entre 15 y 60 segundos. Esto lo hace inmejorable para producir millones de piezas idénticas a un costo por pieza muy bajo.

El nicho del moldeo por compresión: simplicidad y materiales

Los ciclos de moldeo por compresión son mucho más largos, generalmente oscilan entre 1 y 6 minutos, y pueden ser aún más largos para componentes muy grandes o gruesos.

Sin embargo, sobresale en la formación de materiales que son difíciles o imposibles de moldear por inyección, como compuestos de fibra alta (SMC/BMC), PTFE y varios cauchos termoestables.

Comprender las compensaciones: velocidad de la pieza frente a velocidad del proyecto

Centrarse únicamente en el tiempo de ciclo por pieza omite una parte crítica de la ecuación de fabricación: el tiempo y el costo necesarios para empezar.

Plazo de entrega del utillaje

Aquí es donde el moldeo por compresión a menudo tiene una ventaja significativa. Los moldes son más simples, ya que no requieren los complejos canales de alimentación, compuertas y canales de enfriamiento de un molde de inyección.

Un molde de compresión a menudo se puede diseñar y fabricar en 6 a 8 semanas. Un molde de inyección complejo puede tardar fácilmente 12 a 20 semanas o más, lo que representa un retraso importante en la comercialización de un producto.

Costo por pieza en volumen

La inversión inicial en un molde de inyección es sustancialmente mayor. Este costo se justifica cuando se distribuye entre cientos de miles o millones de piezas.

Para volúmenes más bajos (por ejemplo, 500 a 20,000 unidades), el alto costo del utillaje de moldeo por inyección puede hacer que el costo por pieza sea prohibitivo. El menor costo del utillaje del moldeo por compresión lo hace mucho más económico para estas tiradas de producción.

Geometría y tamaño de la pieza

El moldeo por compresión es excepcionalmente adecuado para producir piezas grandes y relativamente simples, como paneles de carrocería de automóviles, carcasas eléctricas o juntas grandes. La presión suave y uniforme es ideal para estas geometrías.

El moldeo por inyección, por el contrario, es la opción superior para piezas pequeñas y altamente complejas con características intrincadas y tolerancias estrictas.

Tomar la decisión correcta para su objetivo

El proceso "más rápido" es el que mejor se alinea con los requisitos específicos de su proyecto, desde el volumen y el material hasta el presupuesto y el tiempo de comercialización.

- Si su enfoque principal es la producción de alto volumen (más de 100,000 unidades) de piezas termoplásticas: el tiempo de ciclo inferior a un minuto del moldeo por inyección es el claro ganador para lograr el menor costo por pieza.

- Si su enfoque principal es un lanzamiento rápido o tiradas de bajo a medio volumen (menos de 20,000 unidades): el menor tiempo de entrega del utillaje del moldeo por compresión puede llevar su producto al mercado más rápido y de manera más económica.

- Si su enfoque principal es el uso de termoestables específicos o compuestos de fibra alta: el moldeo por compresión es a menudo el único proceso viable, lo que hace que su tiempo de ciclo sea un parámetro necesario para trabajar con estos materiales avanzados.

En última instancia, ver la velocidad a través de la lente de su cronograma total del proyecto, desde el utillaje inicial hasta la pieza final, es la clave para seleccionar el proceso más efectivo.

Tabla de resumen:

| Métrica | Moldeo por compresión | Moldeo por inyección |

|---|---|---|

| Tiempo de ciclo típico | 1 - 6+ minutos | 15 - 60 segundos |

| Plazo de entrega típico del utillaje | 6 - 8 semanas | 12 - 20+ semanas |

| Volumen de producción ideal | Bajo a medio (500 - 20,000 unidades) | Alto volumen (más de 100,000 unidades) |

| Mejor para | Piezas grandes, termoestables, compuestos (SMC/BMC) | Piezas termoplásticas pequeñas y complejas |

¿Necesita llevar su producción de bajo a medio volumen al mercado más rápido?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para respaldar sus pruebas de materiales y desarrollo de procesos para el moldeo por compresión. Ya sea que trabaje con compuestos avanzados, cauchos o termoestables, nuestras soluciones pueden ayudarlo a optimizar sus tiempos de curado y garantizar la calidad de la pieza.

Aceleremos juntos el cronograma de su proyecto. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa