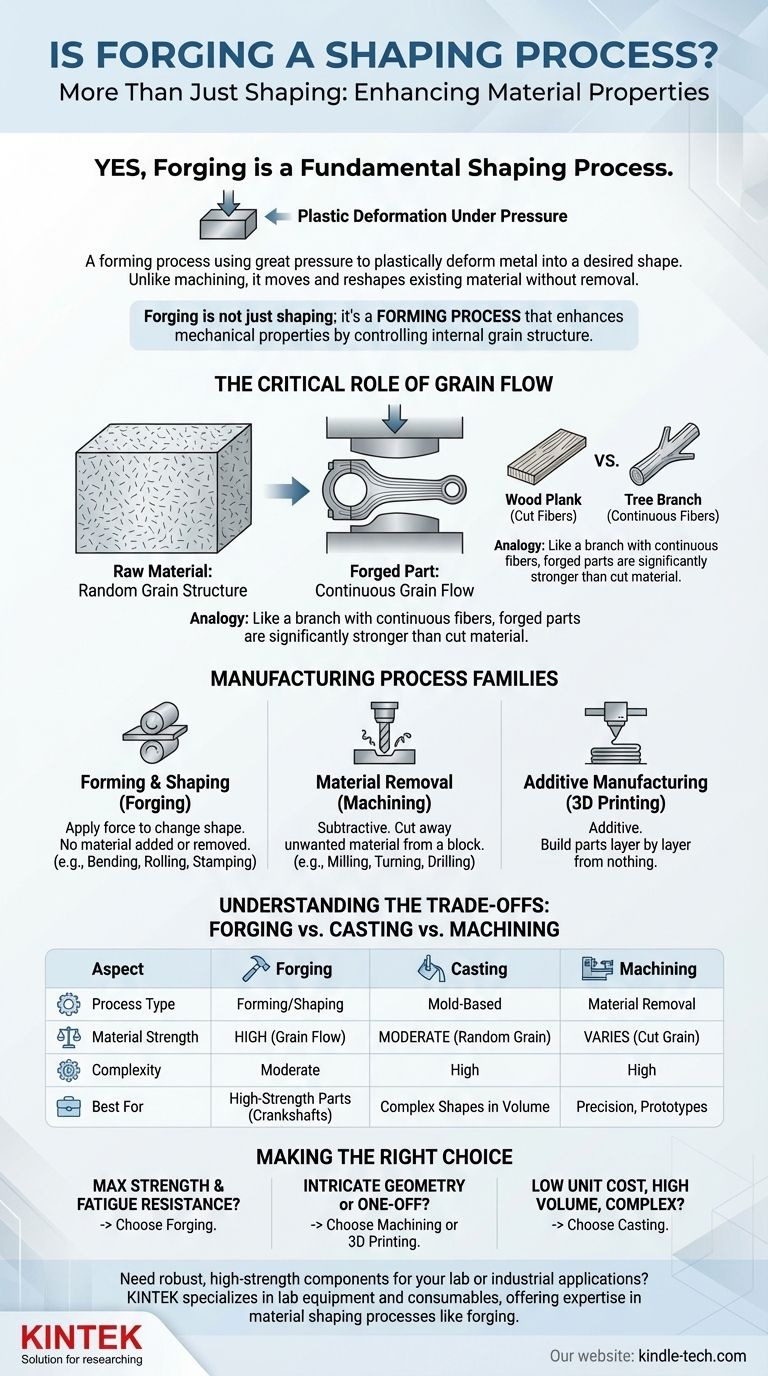

Sí, la forja es un proceso de conformado fundamental utilizado en la fabricación. Es un tipo de proceso de conformado donde una pieza de metal se deforma plásticamente bajo gran presión para producir una forma deseada. A diferencia del mecanizado, que corta material, la forja mueve y remodela el material existente.

La forja no es solo un proceso de conformado; es un proceso de formación que mejora las propiedades mecánicas del material. Al controlar la estructura interna del grano del metal, la forja produce piezas que son significativamente más fuertes y duraderas que las fabricadas solo por fundición o mecanizado.

¿Qué define un proceso de fabricación?

Para entender dónde encaja la forja, es útil categorizar las principales formas en que damos forma a los materiales. Los procesos de fabricación generalmente se dividen en tres familias principales.

Formado y conformado

Estos procesos, incluida la forja, aplican fuerza a un material sólido para cambiar su forma sin añadir ni quitar material. La masa total de la pieza de trabajo permanece igual.

Otros ejemplos incluyen el doblado, el laminado (utilizado para fabricar chapa metálica y vigas en I) y el estampado.

Remoción de material (mecanizado)

Estos son procesos sustractivos que comienzan con un bloque de material más grande (un tocho o una pieza en bruto) y cortan las porciones no deseadas para lograr la forma final. Esto es lo opuesto al conformado.

Los ejemplos comunes son el fresado, el torneado (en un torno), el taladrado y el rectificado. Producen material de desecho, conocido como virutas o rebabas.

Fabricación aditiva

Esta es la categoría más nueva, donde las piezas se construyen capa por capa desde cero. Es un proceso "aditivo", lo opuesto conceptual a la remoción de material.

El ejemplo más conocido es la impresión 3D, que puede utilizar polímeros, metales o compuestos.

Cómo la forja da forma y fortalece el metal

La forja es única entre los procesos de conformado por la forma en que mejora el propio material. Se realiza con mayor frecuencia en metal que ha sido calentado para hacerlo más maleable.

El principio de la deformación plástica

La forja funciona aplicando una fuerza de compresión que excede el límite elástico del material, lo que hace que se deforme plásticamente, lo que significa que adquiere permanentemente una nueva forma. Esta fuerza se puede aplicar mediante una presión lenta y constante (una prensa) o un impacto rápido (un martillo).

El papel crítico del flujo de grano

El principal beneficio de la forja es su efecto sobre la estructura interna del grano del metal. En un bloque de metal en bruto, los granos suelen ser aleatorios y no uniformes.

La forja fuerza a estos granos a deformarse y alargarse, creando un flujo de grano continuo e ininterrumpido que sigue el contorno de la pieza. Esto es análogo a la diferencia entre una tabla cortada de madera y una rama que ha crecido en una curva; la rama es mucho más fuerte porque sus fibras son continuas.

Propiedades mecánicas superiores

Esta estructura de grano refinada es la razón por la que los componentes forjados tienen una resistencia, tenacidad y resistencia a la fatiga excepcionalmente altas. El flujo continuo de grano ayuda a distribuir la tensión a través de la pieza, eliminando los puntos débiles internos que pueden estar presentes en piezas fundidas o mecanizadas.

Comprendiendo las compensaciones

Ningún proceso es el mejor para cada aplicación. Elegir la forja implica considerar sus fortalezas y limitaciones únicas en comparación con otros métodos.

Forja vs. Fundición

La fundición implica verter metal fundido en un molde. Si bien la fundición puede crear formas muy complejas más fácil y económicamente que la forja, la pieza resultante tiene una estructura de grano aleatoria, lo que la hace más quebradiza y susceptible a la porosidad (pequeños huecos internos).

La forja es más fuerte; la fundición puede ser más compleja. La forja se prefiere para componentes críticos como cigüeñales de motor, bielas y trenes de aterrizaje de aeronaves donde el fallo no es una opción.

Forja vs. Mecanizado

El mecanizado a partir de una barra sólida puede lograr una precisión muy alta y geometrías complejas. Sin embargo, la herramienta de corte corta la estructura de grano natural del material, creando posibles puntos de debilidad. También produce una cantidad significativa de material de desecho, lo que puede ser costoso.

A menudo, los dos procesos se combinan. Una pieza se forja a una "forma casi neta" —cercana a su forma final— para establecer la estructura de grano superior, y luego se mecaniza para el acabado para lograr tolerancias dimensionales ajustadas.

Limitaciones clave de la forja

La principal desventaja de la forja es el alto costo de las herramientas. Los troqueles de acero endurecido utilizados para dar forma al metal son caros de crear y mantener. Esto hace que la forja sea más rentable para tiradas de producción de volumen medio a alto, donde el costo de las herramientas se puede distribuir entre miles de piezas.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, costo y complejidad.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: La forja es la opción superior para crear piezas robustas y fiables que deben soportar altas tensiones.

- Si su enfoque principal es la geometría intrincada o un prototipo único: El mecanizado a partir de material sólido o la impresión 3D ofrecen mayor libertad de diseño y menores costos de configuración para volúmenes bajos.

- Si su enfoque principal es el bajo costo unitario para una forma compleja en alto volumen: La fundición suele ser el camino más económico, siempre que no se requiera la resistencia de una pieza forjada.

Comprender cómo funciona fundamentalmente cada proceso le permite seleccionar el que mejor se alinee con los requisitos de costo, rendimiento y volumen de su proyecto.

Tabla resumen:

| Aspecto | Forja | Fundición | Mecanizado |

|---|---|---|---|

| Tipo de proceso | Conformado/Moldeado | Basado en molde | Remoción de material |

| Resistencia del material | Alta (flujo de grano) | Moderada (grano aleatorio) | Varía (grano cortado) |

| Complejidad | Moderada | Alta | Alta |

| Mejor para | Piezas de alta resistencia (ej., cigüeñales) | Formas complejas en volumen | Precisión, prototipos |

¿Necesita componentes robustos y de alta resistencia para sus aplicaciones de laboratorio o industriales? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo experiencia en procesos de conformado de materiales como la forja para satisfacer sus exigentes requisitos de rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la durabilidad y eficiencia de su proyecto.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Cuáles son las limitaciones del curvado por rodillos? Comprender las ventajas y desventajas para su proyecto de conformado de metales

- ¿Cuál es el rango de medición de XRF? De ppm a 100% con Análisis Elemental Versátil

- ¿Cómo se prepara una muestra para la DRX? Logre una identificación de fase precisa con la técnica adecuada

- ¿Cómo facilita una prensa hidráulica de laboratorio la formación de membranas compuestas de LAGP-PEO? Lograr una precisión de 76 μm

- ¿Cómo funciona un sistema de prensa hidráulica? Desbloquee el poder de la multiplicación de la fuerza

- ¿Cuáles son los diferentes tipos de prensas manuales? Elija la herramienta adecuada para su tarea

- ¿Cuál es el propósito principal de una prensa hidráulica uniaxial para electrolitos de sulfuro? Optimizar las pruebas de conductividad iónica

- ¿Cómo afecta una prensa hidráulica de laboratorio a los cátodos de las baterías de litio-aire? Ajuste de precisión para un rendimiento máximo