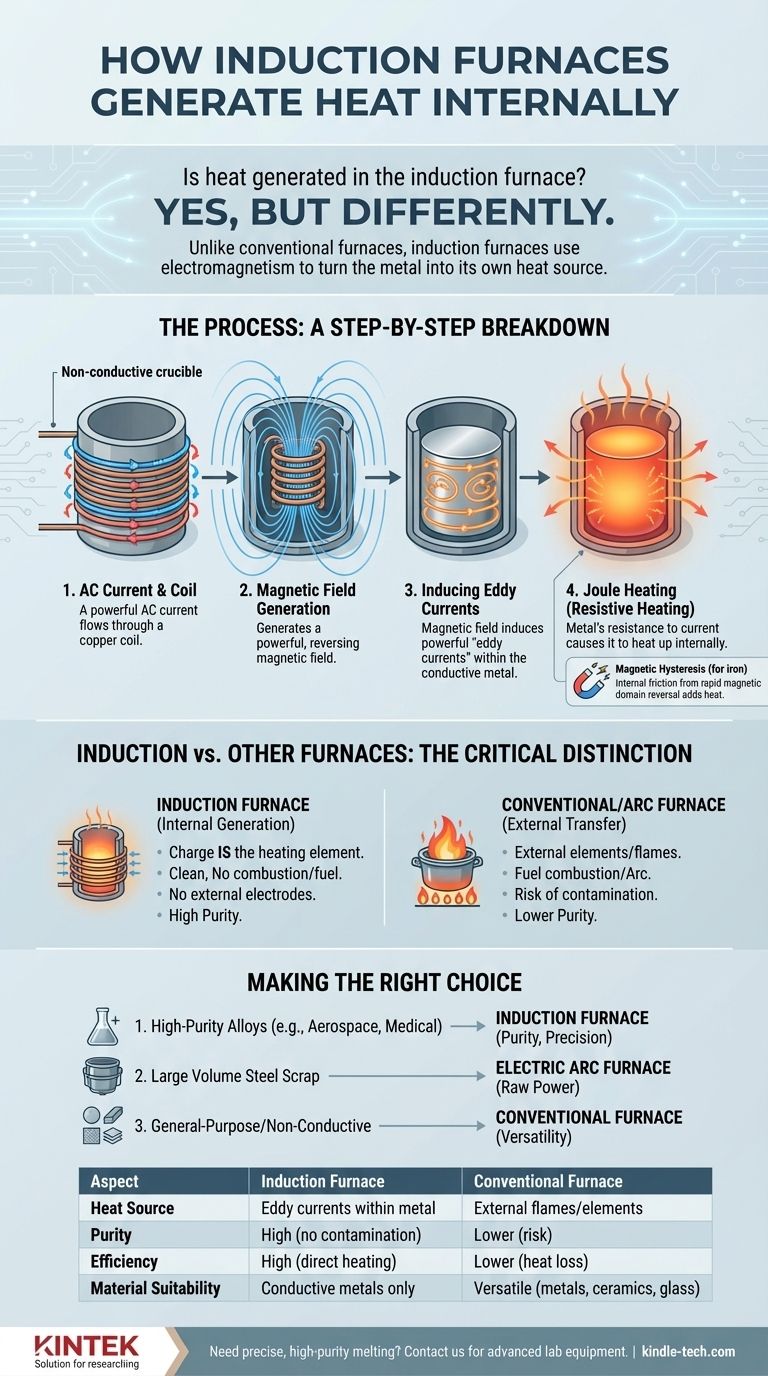

Sí, pero no de la forma en que podría pensar. La característica definitoria de un horno de inducción es que el calor se genera directamente dentro de la propia carga metálica. A diferencia de un horno convencional que utiliza llamas o elementos al rojo vivo para transferir calor al metal, un horno de inducción utiliza el electromagnetismo para convertir el metal en su propia fuente de calor.

El principio fundamental de un horno de inducción no es la transferencia de calor, sino la generación de calor. Utiliza un potente campo magnético cambiante para inducir corrientes eléctricas dentro del metal, lo que hace que el metal se caliente desde dentro. Este método es fundamentalmente diferente de los hornos basados en combustible o en resistencia.

Cómo funciona el calentamiento por inducción: un desglose paso a paso

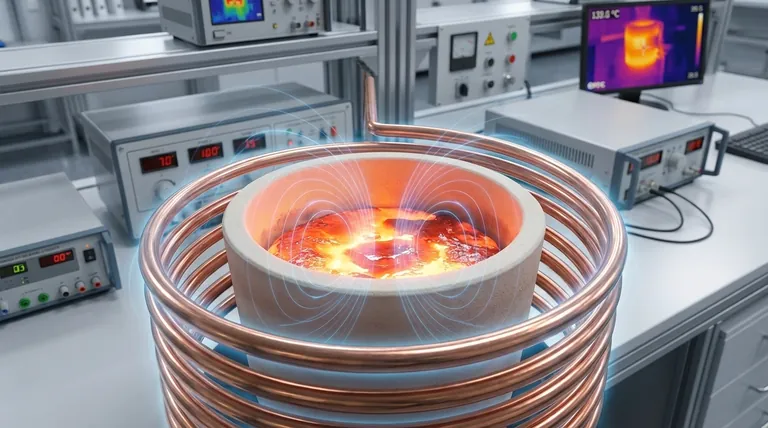

Para comprender un horno de inducción, primero debe comprender la física de la inducción electromagnética. El proceso es limpio, contenido y altamente eficiente porque genera calor precisamente donde se necesita.

La bobina y la corriente

Un horno de inducción se construye alrededor de un crisol no conductor, que contiene el metal. Este crisol está rodeado por una bobina de alambre de cobre. Una potente corriente alterna (CA) pasa a través de esta bobina.

Generación del campo magnético

A medida que fluye la electricidad de CA, genera un potente y rápidamente cambiante campo magnético tanto dentro como fuera de la bobina. Debido a que el crisol no es conductor, este campo magnético lo atraviesa sin impedimentos y penetra la carga metálica que contiene.

Inducción de corrientes de Foucault

Este campo magnético que cambia rápidamente, a su vez, induce potentes corrientes eléctricas dentro de la carga metálica conductora. Estas corrientes internas y circulares se conocen como corrientes de Foucault.

El principio del calentamiento Joule

El metal tiene resistencia eléctrica natural. A medida que estas fuertes corrientes de Foucault fluyen a través del metal resistivo, disipan energía en forma de calor. Este fenómeno, conocido como calentamiento Joule (o calentamiento resistivo), es la principal fuente de calor en un horno de inducción. El metal se calienta eficazmente de adentro hacia afuera.

Un efecto adicional: histéresis magnética

Para materiales ferromagnéticos como el hierro, existe una fuente secundaria de calor. Las rápidas inversiones del campo magnético hacen que los dominios magnéticos dentro del hierro cambien rápidamente su alineación. Esta fricción interna, llamada histéresis magnética, genera calor adicional y contribuye al proceso de fusión.

La distinción crítica: inducción frente a otros hornos

El método de "generación interna" hace que los hornos de inducción sean únicos. Comprender las alternativas aclara sus ventajas específicas.

Sin elementos calefactores externos

Los hornos eléctricos convencionales utilizan elementos calefactores resistivos hechos de materiales como la aleación de níquel-cromo. Estos elementos se calientan extremadamente y radian calor, que luego es absorbido por el contenido del horno. Un horno de inducción no tiene tal elemento calefactor; la carga es el elemento calefactor.

Sin combustión ni llamas

Los hornos de gas generan calor quemando una mezcla de combustible y aire. Este proceso de combustión introduce subproductos e impurezas en el ambiente de calentamiento. Los hornos de inducción utilizan solo electricidad y magnetismo, lo que resulta en una fusión excepcionalmente limpia sin contaminación por combustible.

Sin arco eléctrico

Un horno de arco eléctrico, común en la fabricación de acero, pasa una corriente masiva a través de un electrodo de grafito para crear un arco hacia la chatarra metálica. Este arco genera un calor intenso. Una vez más, esta es una fuente de calor externa, y el electrodo puede introducir carbono en la fusión, lo que no siempre es deseable.

Comprender las compensaciones

Aunque es potente, el método de inducción no es una solución universal. Su principio único viene con ventajas y limitaciones específicas.

Ventaja: pureza y precisión

Debido a que el calor se genera internamente y no hay combustión ni contacto con electrodos calefactores, un horno de inducción ofrece una pureza inigualable. Esto es fundamental para producir aleaciones de alta calidad en aplicaciones aeroespaciales, médicas y electrónicas donde incluso las impurezas menores son inaceptables.

Ventaja: eficiencia y velocidad

El calor se genera directamente en el material, minimizando la energía desperdiciada en calentar la propia estructura del horno. Esto conduce a una muy alta eficiencia térmica y tiempos de fusión rápidos en comparación con los hornos que dependen de la radiación y la convección.

Limitación: idoneidad del material

El proceso se basa en que el material sea eléctricamente conductor para soportar las corrientes de Foucault. Si bien es excelente para metales como hierro, acero, cobre y aluminio, es ineficaz para fundir materiales no conductores como vidrio o cerámica.

Limitación: complejidad del equipo

Los hornos de inducción requieren una fuente de alimentación de CA de alta frecuencia sofisticada y confiable, y bobinas diseñadas con precisión. Esto puede llevar a una mayor inversión inicial y un mantenimiento más complejo en comparación con los diseños de hornos de combustible más simples.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción depende enteramente del objetivo metalúrgico.

- Si su enfoque principal son las aleaciones metálicas de alta pureza: El horno de inducción es la opción superior, ya que evita la contaminación por combustible, subproductos o electrodos.

- Si su enfoque principal es la fusión de grandes volúmenes de chatarra de acero: Un horno de arco eléctrico es a menudo el estándar de la industria debido a su potencia bruta y eficacia.

- Si su enfoque principal es el calentamiento general o la fusión de materiales no conductores: Un horno de resistencia eléctrica o de combustible convencional ofrece una mayor versatilidad.

Al comprender que un horno de inducción convierte el metal en su propia fuente de calor, puede seleccionar la herramienta adecuada para la tarea específica en cuestión.

Tabla resumen:

| Aspecto | Horno de inducción | Horno convencional |

|---|---|---|

| Fuente de calor | Corrientes de Foucault dentro del metal | Llamas externas o elementos calefactores |

| Pureza | Alta (sin contaminación por combustible/electrodos) | Menor (riesgo de contaminación) |

| Eficiencia | Alta (calentamiento interno directo) | Menor (pérdida de calor al entorno) |

| Idoneidad del material | Solo metales eléctricamente conductores | Versátil (metales, cerámicas, vidrio) |

¿Necesita soluciones precisas de fusión de metales de alta pureza? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción, para satisfacer sus objetivos metalúrgicos específicos. Nuestra experiencia garantiza que obtenga el equipo adecuado para resultados eficientes y libres de contaminación. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra