Decidir entre PVD y recubrimiento en polvo no es cuestión de cuál es universalmente "mejor", sino de cuál es fundamentalmente el adecuado para su aplicación específica. Si bien la Deposición Física de Vapor (PVD) ofrece una dureza y durabilidad superiores a nivel microscópico, el recubrimiento en polvo proporciona un acabado rentable, grueso y protector con una amplia gama de opciones de color. Estas dos tecnologías resuelven problemas diferentes y rara vez son intercambiables.

La distinción principal es simple: el PVD aplica una película extremadamente delgada, dura, cerámica o metálica en vacío, mientras que el recubrimiento en polvo aplica una capa gruesa y duradera de pintura polimérica utilizando un proceso electrostático. La elección entre ellos depende completamente de sus prioridades en cuanto a durabilidad, precisión, costo y estética.

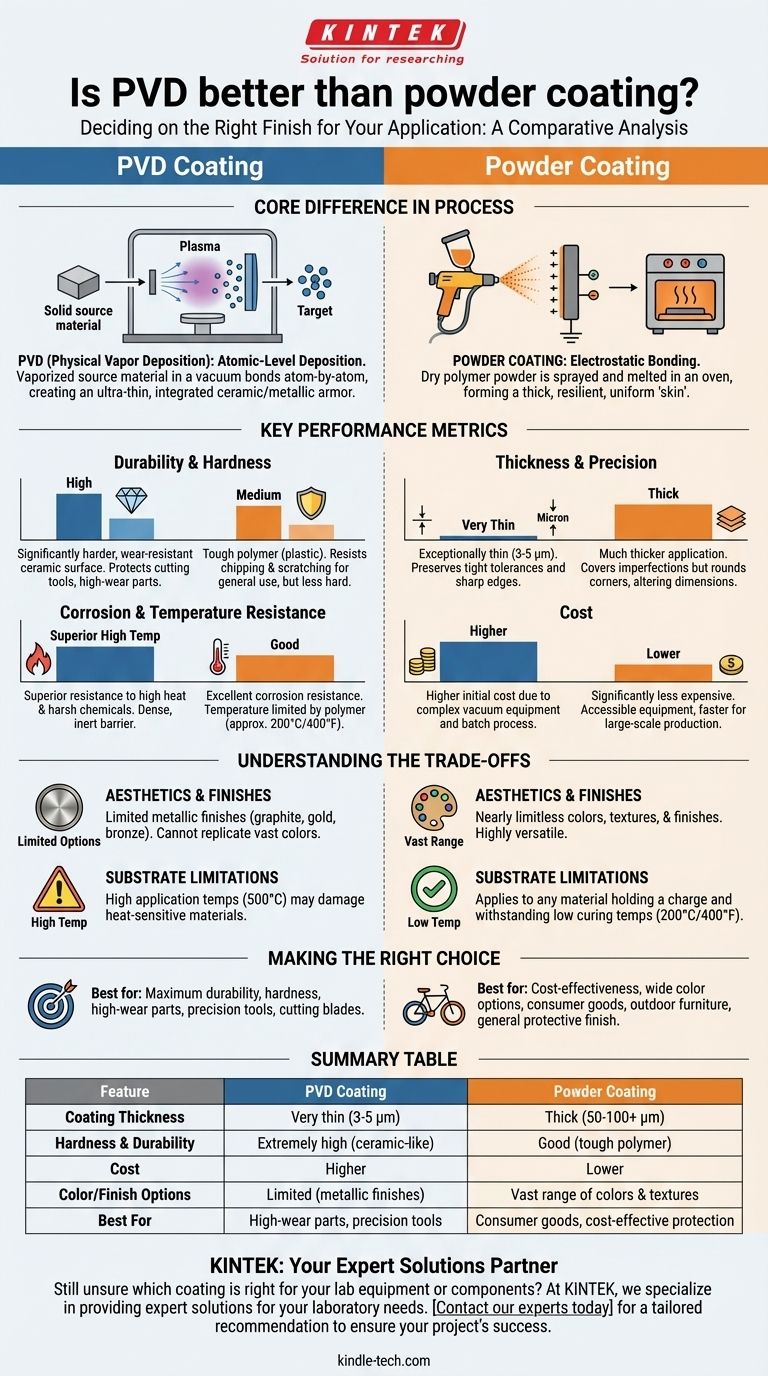

¿Cuál es la diferencia principal en el proceso?

Para entender qué recubrimiento elegir, primero debe comprender cuán fundamentalmente diferentes son. No son simplemente dos grados de lo mismo; son dos procesos de ingeniería distintos.

El proceso PVD: Deposición a nivel atómico

El PVD es un proceso de deposición al vacío de alta tecnología. Un material fuente sólido, a menudo un metal o cerámica, se vaporiza en un plasma dentro de una cámara de vacío y luego se une al objeto objetivo átomo por átomo.

Esto crea un recubrimiento extremadamente delgado (típicamente de solo 3 a 5 micrómetros) pero increíblemente denso y duro. Piense en ello como la creación de una nueva capa superficial integrada de armadura cerámica sobre el propio material.

El proceso de recubrimiento en polvo: Unión electrostática

El recubrimiento en polvo es un proceso de acabado más parecido a la pintura, pero mucho más duradero. Se aplica un polvo seco, que es una mezcla de resinas poliméricas y pigmentos, a una pieza utilizando una pistola pulverizadora electrostática.

Las partículas cargadas se adhieren a la pieza conectada a tierra, que luego se cura en un horno. Este calor derrite el polvo, haciendo que fluya y forme una "piel" gruesa, uniforme y resistente sobre la superficie.

Comparación de métricas clave de rendimiento

Las diferencias en el proceso conducen directamente a características de rendimiento muy diferentes.

Durabilidad y dureza

El PVD es significativamente más duro y resistente al desgaste que el recubrimiento en polvo. Su composición a base de cerámica proporciona una dureza superficial que puede proteger herramientas de corte, componentes industriales y piezas de alto desgaste de la abrasión y la fricción.

El recubrimiento en polvo es muy resistente y soporta bien los golpes y arañazos para el uso diario, pero es un polímero (un plástico) y no puede igualar la dureza inherente de los materiales cerámicos utilizados en el PVD.

Espesor y precisión

Los recubrimientos PVD son excepcionalmente delgados, preservando las dimensiones originales y los detalles de la superficie de una pieza. Esto es fundamental para componentes con tolerancias ajustadas, bordes afilados (como hojas de cuchillos o herramientas de corte) o diseños intrincados.

El recubrimiento en polvo es una aplicación mucho más gruesa. Este espesor es excelente para cubrir pequeñas imperfecciones de la superficie y proporcionar una protección robusta, pero redondeará las esquinas afiladas y alterará las dimensiones finas de una pieza.

Resistencia a la corrosión y a la temperatura

Ambos métodos ofrecen una excelente resistencia a la corrosión. Sin embargo, el PVD generalmente ofrece una resistencia superior a altas temperaturas y productos químicos agresivos. La naturaleza delgada, densa e inerte del recubrimiento cerámico proporciona una barrera robusta.

La resistencia del recubrimiento en polvo está determinada por la resina polimérica específica utilizada, pero en última instancia es un plástico que puede verse comprometido por el calor extremo o ciertos solventes.

Comprendiendo las ventajas y desventajas

Ninguna de las tecnologías está exenta de limitaciones. La elección a menudo se reduce a equilibrar estas consideraciones prácticas.

Costo

El recubrimiento en polvo es significativamente menos costoso que el PVD. El equipo, los materiales y el proceso para el recubrimiento en polvo son más accesibles y rápidos, lo que lo convierte en la opción preferida para la producción a gran escala de bienes de consumo.

El PVD requiere equipos de cámara de vacío sofisticados y es un proceso más lento y basado en lotes, lo que se refleja en su mayor costo.

Opciones de color y acabado

El recubrimiento en polvo ofrece una gama casi ilimitada de colores, texturas y acabados. Desde alto brillo hasta mate, y desde liso hasta texturizado, es una solución estética altamente versátil.

El PVD es mucho más limitado en sus opciones estéticas, produciendo típicamente acabados metálicos en tonos como grafito, oro, bronce o negro. Aunque hermoso, no puede replicar la vasta paleta de colores del recubrimiento en polvo.

Limitaciones del sustrato

El recubrimiento en polvo se puede aplicar a cualquier material que pueda soportar las bajas temperaturas de curado (típicamente alrededor de 200 °C o 400 °F) y mantener una carga electrostática.

El PVD se aplica a temperaturas más altas (a menudo alrededor de 500 °C), lo que puede dañar o deformar materiales sensibles al calor como ciertos plásticos o aleaciones de baja templabilidad.

Tomando la decisión correcta para su objetivo

La tecnología adecuada es la que se alinea con los requisitos innegociables de su proyecto.

- Si su enfoque principal es la máxima durabilidad, dureza y resistencia al desgaste: El PVD es la única opción para aplicaciones como herramientas de corte, componentes de armas de fuego o piezas industriales.

- Si su enfoque principal es la rentabilidad y una amplia gama de opciones de color: El recubrimiento en polvo es la solución ideal para productos como cuadros de bicicleta, muebles de exterior o llantas de automóviles.

- Si su enfoque principal es mantener la precisión, los bordes afilados y las tolerancias ajustadas: La aplicación ultradelgada del PVD es esencial para piezas mecánicas de alto rendimiento o cuchillas.

- Si su enfoque principal es proporcionar un acabado duradero y protector para uso general: El recubrimiento en polvo ofrece el mejor equilibrio entre rendimiento, estética y costo para la gran mayoría de los productos.

En última instancia, el mejor recubrimiento es el que se alinea precisamente con los requisitos específicos de rendimiento, estética y presupuesto de su producto.

Tabla resumen:

| Característica | Recubrimiento PVD | Recubrimiento en polvo |

|---|---|---|

| Espesor del recubrimiento | Muy delgado (3-5 µm) | Grueso (50-100+ µm) |

| Dureza y durabilidad | Extremadamente alta (similar a la cerámica) | Buena (polímero resistente) |

| Costo | Mayor | Menor |

| Opciones de color/acabado | Limitadas (acabados metálicos) | Amplia gama de colores y texturas |

| Ideal para | Piezas de alto desgaste, herramientas de precisión | Bienes de consumo, protección rentable |

¿Aún no está seguro de qué recubrimiento es el adecuado para su equipo o componentes de laboratorio?

En KINTEK, nos especializamos en proporcionar soluciones expertas para las necesidades de su laboratorio. Ya sea que requiera la durabilidad extrema del PVD para herramientas de precisión o la protección rentable del recubrimiento en polvo para equipos generales, nuestro equipo puede ayudarlo a seleccionar el acabado ideal para mejorar el rendimiento y la longevidad.

Contacte a nuestros expertos hoy para discutir su aplicación específica y obtener una recomendación personalizada para asegurar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo