En esencia, el moldeo por compresión sobresale en la producción de piezas grandes y de alta resistencia con costos de utillaje iniciales significativamente más bajos en comparación con otros métodos como el moldeo por inyección. Sin embargo, esta ventaja tiene el costo de ciclos de producción más lentos, una mayor participación laboral y limitaciones para crear geometrías de piezas complejas, lo que a menudo resulta en un mayor costo por pieza individual.

La compensación fundamental del moldeo por compresión es simple: usted intercambia una menor inversión inicial en utillaje por velocidades de producción más lentas y mayores costos por pieza. Esto lo convierte en un proceso ideal para tiradas de bajo a medio volumen, especialmente para componentes grandes hechos de plásticos termoestables o compuestos.

Las ventajas principales del moldeo por compresión

Los beneficios del moldeo por compresión son más evidentes cuando la aplicación se alinea con sus fortalezas específicas en costo, manejo de materiales e integridad de la pieza.

Costos de utillaje iniciales más bajos

Los moldes, o utillajes, utilizados en el moldeo por compresión son significativamente más simples que los utilizados en el moldeo por inyección. No requieren la compleja red de canales, bebederos y compuertas necesarios para inyectar material bajo alta presión.

Esta simplicidad se traduce directamente en menores costos de diseño, fabricación y mantenimiento del molde en sí, haciendo que el proceso sea accesible para tiradas de producción más pequeñas o prototipos.

Resistencia superior para piezas grandes

Este proceso es excepcionalmente adecuado para producir componentes grandes y robustos, como paneles automotrices y carcasas eléctricas.

Debido a que el material (a menudo una carga preformada o "preimpregnado") se coloca directamente en la cavidad del molde, las fibras de refuerzo largas (como vidrio o carbono) permanecen intactas. Esto preserva la integridad estructural del material compuesto, lo que resulta en piezas con resistencia y rigidez superiores.

Amplia compatibilidad de materiales

El moldeo por compresión es el método preferido para materiales termoestables como fenólicos, epoxis y siliconas, que experimentan un proceso de curado químico irreversible bajo calor y presión.

También sobresale con los compuestos de moldeo a granel (BMC) y los compuestos de moldeo en láminas (SMC), que son difíciles o imposibles de procesar utilizando otros métodos.

Las desventajas y limitaciones inherentes

Aunque es potente, el proceso tiene limitaciones claras que lo hacen inadecuado para muchos escenarios de producción en masa.

Ciclos de producción más lentos

El principal inconveniente es el tiempo de ciclo. El proceso implica cargar el material, cerrar la prensa y mantener la pieza bajo calor y presión para que el material se cure, lo que puede llevar varios minutos.

Esto es sustancialmente más lento que el moldeo por inyección, donde los ciclos a menudo se miden en segundos. Esto limita directamente el rendimiento y hace que el proceso sea menos económico para la fabricación de alto volumen.

Costos laborales y por pieza más altos

Los tiempos de ciclo más lentos y el proceso a menudo manual de cargar la carga de material en el molde dan como resultado costos laborales más altos por unidad.

Cuando se combina un mayor tiempo de máquina con un mayor trabajo manual, el costo de cada pieza terminada es típicamente mayor que el de una producida por un proceso más automatizado y de alta velocidad.

Menos adecuado para geometrías complejas

La naturaleza de presionar una carga de material en una cavidad hace que sea difícil producir piezas con detalles muy intrincados, paredes delgadas o características complejas como socavados. El flujo del material no está tan controlado como en el moldeo por inyección, lo que puede provocar inconsistencias y la incapacidad de llenar secciones muy finas o complejas de un molde.

Comprender las compensaciones

Elegir el moldeo por compresión es una decisión estratégica basada en una clara comprensión de sus compensaciones económicas y físicas.

Volumen de producción frente a inversión en utillaje

La compensación central es el costo inicial frente al costo por pieza. El bajo costo del utillaje hace que el moldeo por compresión sea ideal para tiradas de producción de cientos a decenas de miles de piezas.

Para tiradas de cientos de miles o millones, el mayor costo por pieza se vuelve prohibitivo, y la inversión significativa en un molde de inyección se justifica fácilmente.

Tamaño de la pieza frente a complejidad de la pieza

El moldeo por compresión brilla donde el tamaño y la resistencia de la pieza son los impulsores de diseño primarios. Es una de las formas más rentables de crear componentes de plástico o compuestos muy grandes.

Sin embargo, si la prioridad del diseño es el detalle intrincado o la geometría compleja en una pieza más pequeña, las limitaciones del proceso probablemente requerirán que considere otros métodos.

Tomar la decisión correcta para su objetivo

Para seleccionar el proceso correcto, primero debe definir la prioridad más crítica de su proyecto.

- Si su enfoque principal es minimizar la inversión inicial para una producción de bajo a medio volumen: El bajo costo de utillaje del moldeo por compresión lo convierte en la opción financiera superior para poner en marcha su proyecto.

- Si su enfoque principal es producir piezas grandes y de alta resistencia a partir de termoestables o compuestos: El moldeo por compresión ofrece un nivel de integridad estructural que es difícil de lograr con otros métodos.

- Si su enfoque principal es la producción en masa de piezas complejas al menor costo unitario posible: La alta velocidad y automatización del moldeo por inyección será el camino más lógico y económico.

Al comprender la relación fundamental entre el costo del utillaje y la velocidad de producción, puede seleccionar con confianza el proceso de moldeo adecuado para su aplicación específica.

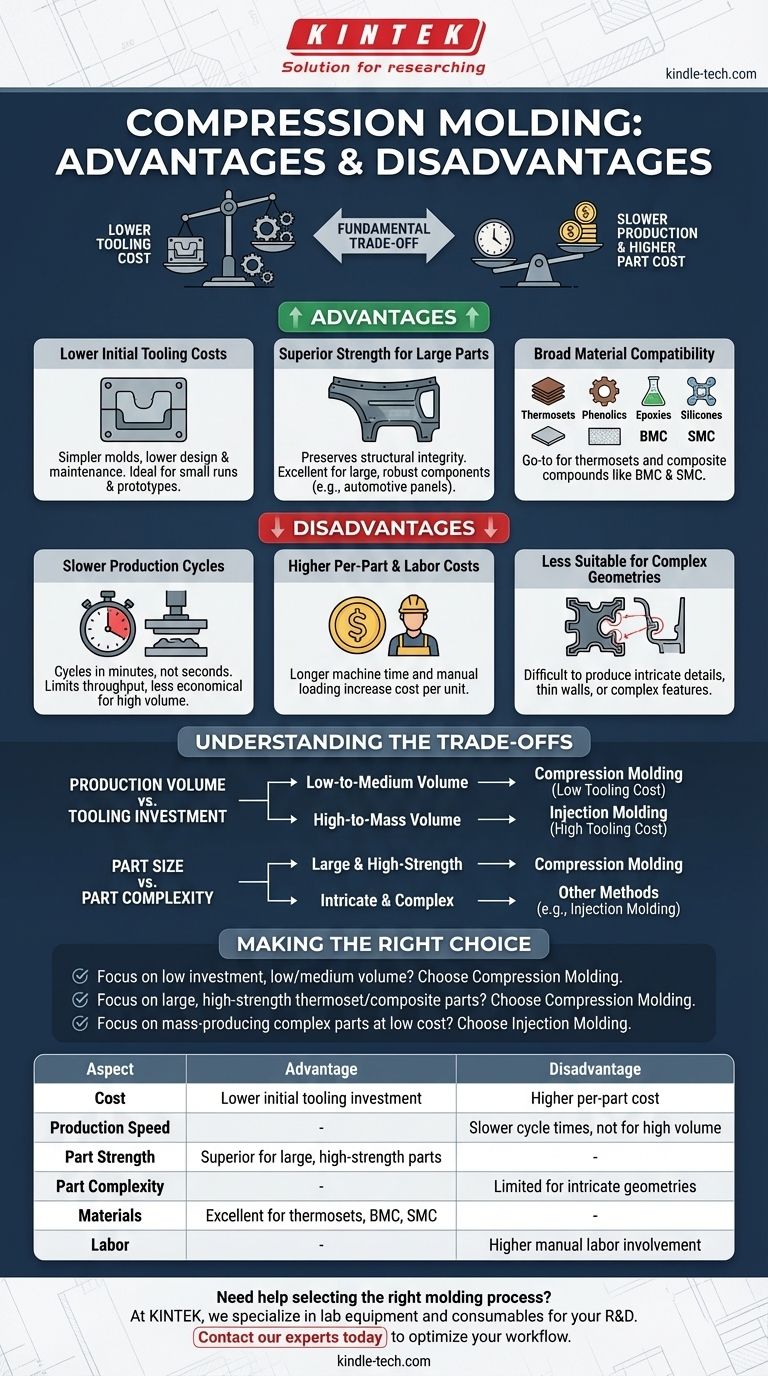

Tabla de resumen:

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Costo | Menor inversión inicial en utillaje | Mayor costo por pieza debido a ciclos más lentos |

| Velocidad de producción | - | Tiempos de ciclo más lentos, no ideal para alto volumen |

| Resistencia de la pieza | Superior para piezas grandes y de alta resistencia | - |

| Complejidad de la pieza | - | Limitado para geometrías intrincadas y paredes delgadas |

| Materiales | Excelente para termoestables, BMC, SMC | - |

| Mano de obra | - | Mayor participación de mano de obra manual |

¿Necesita ayuda para seleccionar el proceso de moldeo adecuado para su laboratorio o necesidades de producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para apoyar su procesamiento de materiales e I+D. Ya sea que esté trabajando con compuestos termoestables o explorando nuevos materiales, nuestra experiencia puede ayudarlo a optimizar su flujo de trabajo y lograr resultados superiores.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir cómo las soluciones de KINTEK pueden aportar valor a su laboratorio.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

La gente también pregunta

- ¿Cómo moldear arcilla para alfarería? Domina el amasado para obtener resultados perfectos y sin aire

- ¿Por qué usar un molde de cobre para aleaciones de NiCoFeCr? Clave para lograr una microestructura uniforme en las HEA

- ¿Cuáles son las desventajas del moldeo en molde cerámico? Altos costos y volumen de producción limitado

- ¿Cuál es el propósito de usar moldes o espaciadores de limitación de precisión? Lograr un grosor uniforme de la membrana electrolítica

- ¿Por qué se utiliza KBr como agente de molienda en IR? Logre un análisis claro y preciso de muestras sólidas

- ¿Cuáles son los tipos de moldes de compresión? Explicación de los moldes de rebaba (flash), positivos y semipositivos

- ¿Por qué los moldes de grafito que contienen polvos mezclados de diamante y aluminio deben tratarse en un horno de secado? Evitar Fallos de Muestra

- ¿Por qué se prefieren los moldes de acero para trabajo en caliente sobre los moldes de grafito tradicionales para el sinterizado en frío de ZnO?