Aunque es una técnica indispensable para películas delgadas de alta calidad, el sputtering no está exento de inconvenientes significativos. Las principales desventajas son sus tasas de deposición relativamente lentas, el alto costo inicial del equipo y el potencial de calentamiento del sustrato y daño al material debido al proceso de alta energía. También presenta desafíos únicos con respecto a la contaminación de la película y las limitaciones de los materiales.

El sputtering es un proceso que prioriza la calidad de la película, la adhesión y la versatilidad del material por encima de la velocidad bruta y el bajo costo. Sus desventajas son fundamentalmente las compensaciones necesarias para lograr esta precisión, las cuales pueden mitigarse, pero no eliminarse, mediante técnicas de sputtering más avanzadas y costosas.

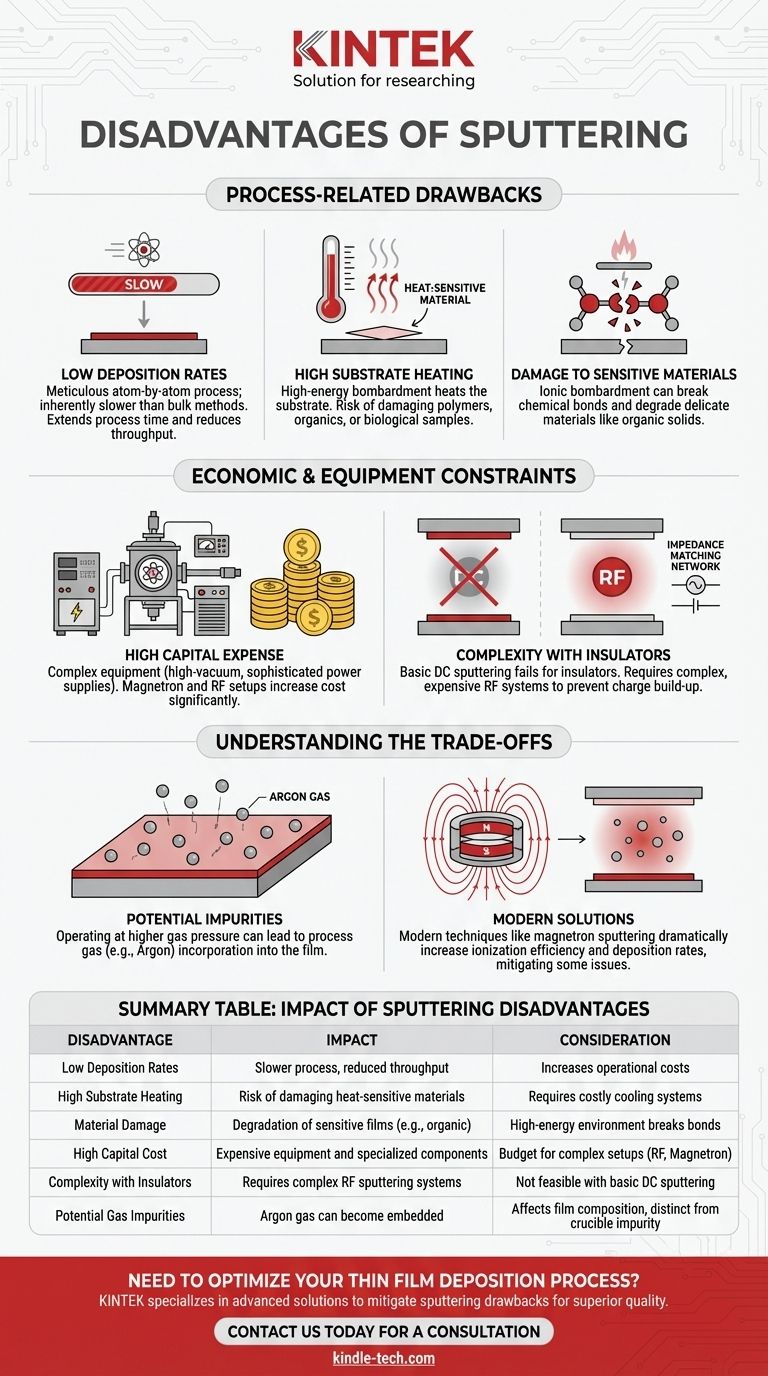

Inconvenientes relacionados con el proceso

La física central del sputtering da lugar a varias limitaciones inherentes que deben gestionarse.

Bajas tasas de deposición

El sputtering es un proceso físico átomo por átomo. Esta meticulosa estratificación da como resultado películas de alta calidad, pero es inherentemente más lento que los procesos a granel como la evaporación térmica.

Las tasas de deposición para algunos materiales, particularmente óxidos y nitruros como SiO2, son notoriamente bajas. Esto prolonga el tiempo del proceso, lo que a su vez aumenta los costos operativos y reduce el rendimiento en un entorno de producción.

Alto calentamiento del sustrato

El sustrato es bombardeado por partículas de alta energía, incluidos los átomos pulverizados del objetivo y los iones del plasma. Esta transferencia de energía inevitablemente calienta el sustrato.

Este calentamiento puede ser perjudicial para los materiales sensibles al calor, como polímeros, electrónica orgánica o muestras biológicas. Si bien se pueden implementar sistemas de enfriamiento del sustrato, estos aumentan el costo y la complejidad del sistema.

Daño a materiales sensibles

El mismo bombardeo iónico que pulveriza el objetivo también puede dañar la película en crecimiento y el sustrato mismo.

Este es un problema crítico para materiales con estructuras químicas delicadas, como los sólidos orgánicos. El entorno de plasma de alta energía puede romper fácilmente los enlaces químicos y degradar el material, haciendo inútil la película depositada.

Restricciones económicas y de equipo

Más allá de la física, el sputtering presenta importantes obstáculos prácticos y financieros.

Alto gasto de capital

Los sistemas de sputtering son complejos y costosos. El equipo requerido incluye una cámara de alto vacío, controladores de flujo de gas precisos y fuentes de alimentación sofisticadas.

Los costos aumentan aún más para configuraciones más avanzadas. Por ejemplo, el sputtering magnetrónico, que aumenta las tasas de deposición, y el sputtering de RF, que es necesario para materiales aislantes, requieren componentes más especializados y costosos.

La pulverización de aislantes añade complejidad

El sputtering básico de CC (corriente continua) no se puede utilizar para depositar materiales aislantes eléctricos. Se acumula una carga positiva en la superficie del objetivo aislante, lo que repele los iones del gas de pulverización y detiene el proceso.

Para superar esto, se requiere el sputtering de RF (radiofrecuencia). Esto implica fuentes de alimentación y redes de adaptación de impedancia más complejas y costosas, lo que aumenta significativamente el costo general del sistema.

Comprender las compensaciones

Elegir un método de deposición requiere sopesar los pros y los contras. Las desventajas del sputtering son a menudo el precio necesario por sus ventajas únicas.

El mito de la pureza absoluta

En comparación con la evaporación térmica, el sputtering tiene una mayor tendencia a introducir ciertas impurezas en la película. Debido a que el sputtering opera a una presión de gas más alta, los átomos del gas de pulverización (típicamente Argón) pueden incrustarse en la película en crecimiento.

Sin embargo, el sputtering evita la contaminación de un crisol calentado, lo que puede ser un problema en la evaporación. La compensación es entre la posible incorporación de gas en el sputtering versus la posible incorporación de material del crisol en la evaporación.

Sputtering básico versus moderno

Muchas de las desventajas más citadas (tasas extremadamente bajas, baja ionización del plasma y calentamiento severo) son más prominentes en las configuraciones básicas de sputtering.

Las técnicas modernas como el sputtering magnetrónico se desarrollaron específicamente para abordar estos problemas. Al usar imanes para confinar electrones cerca del objetivo, los magnetrones aumentan drásticamente la eficiencia de ionización del plasma, lo que conduce a tasas de deposición más altas y a una reducción del calentamiento del sustrato.

¿Es el sputtering adecuado para su aplicación?

La decisión de utilizar sputtering depende enteramente de los objetivos y limitaciones principales de su proyecto.

- Si su enfoque principal es la calidad de la película, la densidad y la adhesión: El sputtering es a menudo la opción superior, pero debe presupuestar los costos de equipo más altos y los tiempos de proceso más largos.

- Si su enfoque principal es la deposición de bajo costo y alta velocidad: Una técnica como la evaporación térmica puede ser más adecuada, siempre que su menor densidad de película y adhesión sean aceptables para su aplicación.

- Si está trabajando con materiales orgánicos o sensibles al calor: Debe evaluar cuidadosamente las opciones de enfriamiento del sustrato y confirmar que el proceso de sputtering en sí no sea demasiado destructivo para la integridad de su material.

- Si necesita depositar una amplia variedad de materiales, incluidas aleaciones y aislantes: El sputtering ofrece una versatilidad inigualable, pero depositar aislantes requerirá una inversión en un sistema de sputtering de RF más complejo.

En última instancia, comprender estas desventajas le permite aprovechar las poderosas fortalezas del sputtering para aplicaciones donde la calidad y el rendimiento del material no pueden verse comprometidos.

Tabla de resumen:

| Desventaja | Impacto |

|---|---|

| Bajas tasas de deposición | Tiempo de proceso más lento, rendimiento reducido |

| Alto calentamiento del sustrato | Riesgo de dañar materiales sensibles al calor |

| Daño al material | Los iones de alta energía pueden degradar películas sensibles |

| Alto costo de capital | Cámaras de vacío y fuentes de alimentación costosas |

| Complejidad con aislantes | Requiere sputtering de RF para materiales no conductores |

| Posibles impurezas de gas | El gas argón puede incrustarse en la película |

¿Necesita optimizar su proceso de deposición de película delgada? En KINTEK, nos especializamos en soluciones de equipos de laboratorio avanzados para desafíos precisos de recubrimiento de materiales. Nuestros sistemas de sputtering están diseñados para mitigar inconvenientes comunes como el calentamiento del sustrato y la contaminación, ofreciendo una calidad de película y adhesión superiores para sus necesidades de investigación o producción. Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para su aplicación específica: contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué materiales se utilizan en la deposición física de vapor? Elija metales, aleaciones y cerámicas para recubrimientos de alto rendimiento

- ¿Cómo se utiliza la lana de fibra de zirconia en sistemas CVD de alta temperatura para mejorar el aislamiento y la seguridad?

- ¿Cuáles son los métodos para medir el espesor de películas delgadas? Una guía de técnicas in situ y ex situ

- ¿Qué son el cátodo y el ánodo en el sputtering? Los componentes clave para la deposición de películas delgadas

- ¿Cuál es el proceso de fabricación de películas delgadas? Una guía de técnicas de deposición controlada

- ¿Es mejor CVD o HPHT? Su guía para elegir el diamante cultivado en laboratorio adecuado

- ¿Por qué los nanotubos de carbono son malos para el medio ambiente? Comprendiendo las compensaciones entre toxicidad y rendimiento

- ¿Cómo se fabrica un blanco de pulverización catódica? La guía completa para la fabricación de blancos de alto rendimiento