La diferencia fundamental entre la deposición química de vapor (CVD) térmica y la de plasma es la fuente de energía utilizada para impulsar la reacción química. La CVD térmica se basa en altas temperaturas para proporcionar la energía necesaria para romper los enlaces químicos y formar una película sólida. En contraste, la CVD asistida por plasma (PECVD) utiliza un gas energizado, o plasma, para iniciar la reacción, lo que permite que el proceso ocurra a temperaturas mucho más bajas.

Su elección entre estos dos métodos se reduce a un factor crítico: la tolerancia al calor de su sustrato. La CVD térmica es excelente para materiales robustos, mientras que el funcionamiento a baja temperatura del CVD de plasma es esencial para depositar películas en materiales sensibles al calor como plásticos o componentes electrónicos complejos.

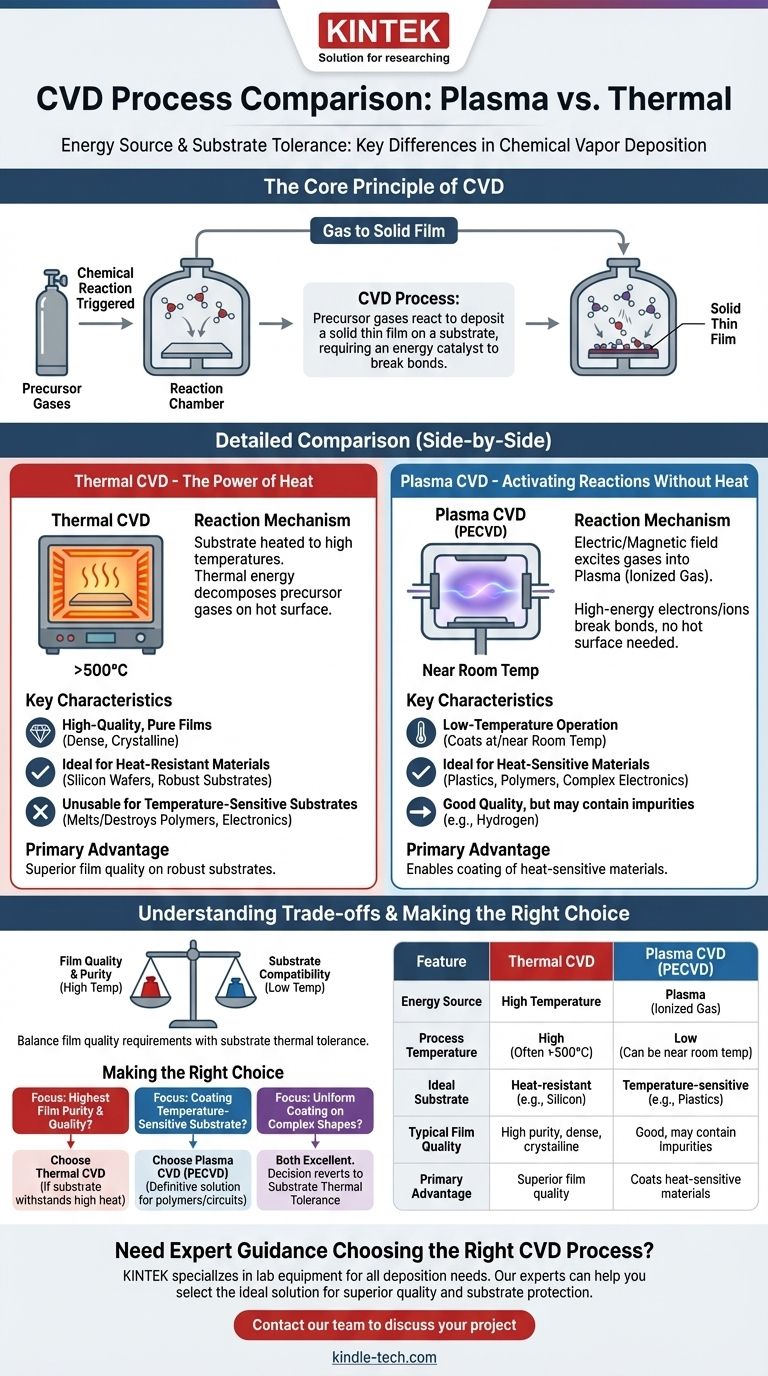

El principio central: cómo funciona la CVD

La deposición química de vapor es una familia de procesos utilizados para crear películas delgadas de alta calidad y alto rendimiento en un sustrato. El principio subyacente es consistente en todas las variaciones.

Del gas a la película sólida

En cualquier proceso de CVD, se introducen gases precursores en una cámara de reacción. Estos gases contienen los elementos que desea depositar. Luego se desencadena una reacción química, lo que hace que un material sólido del gas se deposite sobre la superficie de su sustrato, creando una película delgada.

La necesidad de un catalizador energético

Esta reacción química no ocurre por sí sola. Requiere una cantidad significativa de energía para romper los enlaces químicos dentro de los gases precursores. El método específico utilizado para suministrar esta energía es lo que define los diferentes tipos de CVD.

CVD Térmico: El poder del calor

La CVD térmica es el enfoque tradicional y más sencillo. Utiliza el calor como única fuente de energía para impulsar la reacción de deposición.

El mecanismo de reacción

El sustrato se calienta a temperaturas muy altas, a menudo varios cientos o incluso más de mil grados Celsius. Cuando los gases precursores entran en contacto con la superficie caliente, obtienen suficiente energía térmica para descomponerse y reaccionar, depositando la película deseada.

Características clave

La CVD térmica, especialmente variantes como la LPCVD (CVD a baja presión), es conocida por producir películas de alta calidad, puras y uniformes. La alta temperatura proporciona suficiente energía para que los átomos se organicen en una estructura densa y, a menudo, cristalina. Esto la hace ideal para aplicaciones que exigen la más alta calidad de película en sustratos que pueden soportar el calor.

CVD de Plasma: Activación de reacciones sin calor

La CVD asistida por plasma (PECVD), también denominada CVD asistida por plasma (PACVD), se desarrolló específicamente para superar las limitaciones de temperatura de los métodos térmicos.

El papel del plasma

En lugar de depender del calor, la PECVD utiliza un campo eléctrico o magnético fuerte para excitar los gases precursores a un estado de plasma. Este plasma es un gas parcialmente ionizado que contiene una mezcla de partículas neutras, iones y electrones de alta energía.

Cómo el plasma rompe los enlaces

Son los electrones y iones de alta energía dentro del plasma los que hacen el trabajo. Chocan con las moléculas del gas precursor, poseyendo más que suficiente energía para romper sus enlaces químicos y crear radicales reactivos. Estas especies altamente reactivas luego se asientan en el sustrato para formar la película, todo sin necesidad de una superficie caliente.

Características clave

La ventaja definitoria del CVD de plasma es su funcionamiento a baja temperatura. Dado que la energía es suministrada por el plasma, no por el calentamiento del sustrato, la deposición puede ocurrir a temperatura ambiente o cerca de ella. Esto hace posible recubrir materiales que se derretirían, deformarían o destruirían en un proceso de CVD térmico.

Comprender las compensaciones

La elección entre CVD térmico y de plasma no se trata solo de la temperatura; implica un equilibrio entre la calidad de la película, la compatibilidad del material y la complejidad del proceso.

El equilibrio entre temperatura y calidad

Si bien el CVD de plasma es increíblemente versátil, las películas producidas a veces pueden ser menos densas o contener más impurezas (como hidrógeno) en comparación con las obtenidas mediante CVD térmico a alta temperatura. El calor extremo de los procesos térmicos a menudo produce una estructura de película más perfecta y cristalina que es difícil de lograr a bajas temperaturas.

Limitaciones del sustrato

Esta es la compensación más crítica. La CVD térmica no es utilizable para sustratos sensibles a la temperatura. Intentar recubrir un polímero, un componente electrónico terminado o ciertos materiales biológicos con CVD térmico resultaría en daños o destrucción. El CVD de plasma es a menudo la única opción viable en estos casos.

Ventajas generales de la CVD

Es importante señalar que ambos métodos comparten las ventajas fundamentales de la CVD sobre otras técnicas como la deposición física de vapor (PVD). Ambos pueden crear recubrimientos altamente conformados en formas complejas y no uniformes, superando las limitaciones de "línea de visión" comunes en la PVD.

Tomar la decisión correcta para su aplicación

Seleccionar el método de CVD correcto requiere que usted priorice su resultado más importante.

- Si su enfoque principal es la mayor pureza y calidad cristalina de la película posible: La CVD térmica es a menudo la opción superior, siempre que su sustrato pueda soportar las altas temperaturas del proceso.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: El CVD de plasma (PECVD) es la solución definitiva y, a menudo, la única para depositar películas sobre polímeros, circuitos ensamblados o plásticos.

- Si su enfoque principal es lograr un recubrimiento uniforme en una forma compleja: Ambos métodos son excelentes, y la decisión volverá a depender de la tolerancia térmica de su pieza específica.

En última instancia, el presupuesto térmico de su sustrato es el factor principal que dicta qué fuente de energía de CVD es la adecuada para su objetivo.

Tabla de resumen:

| Característica | CVD Térmico | CVD de Plasma (PECVD) |

|---|---|---|

| Fuente de energía | Alta temperatura | Plasma (gas ionizado) |

| Temperatura del proceso | Alta (a menudo >500°C) | Baja (puede ser cercana a la temperatura ambiente) |

| Sustrato ideal | Materiales resistentes al calor (p. ej., obleas de silicio) | Materiales sensibles a la temperatura (p. ej., plásticos, componentes electrónicos) |

| Calidad típica de la película | Alta pureza, densa, a menudo cristalina | Buena, pero puede contener más impurezas |

| Ventaja principal | Calidad de película superior en sustratos robustos | Permite recubrir materiales sensibles al calor |

¿Necesita orientación experta para elegir el proceso de CVD adecuado para su aplicación específica?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de deposición. Ya sea que requiera la precisión de alta temperatura del CVD térmico o las capacidades versátiles de baja temperatura del CVD de plasma, nuestros expertos pueden ayudarle a seleccionar la solución ideal para lograr una calidad de película superior y proteger sus sustratos.

Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme