En esencia, un horno de inducción no está hecho de un solo material, sino que es un sistema sofisticado de componentes. Los materiales clave son una bobina de cobre refrigerada por agua para generar calor y un crisol cerámico o metálico especializado para contener el metal fundido, todo ello soportado por un bastidor estructural.

La selección de materiales para un horno de inducción está dictada enteramente por la física del calentamiento por inducción. Se necesita un material altamente conductor (la bobina) para crear un campo magnético y un material altamente duradero y no reactivo (el crisol) para soportar el calor extremo y contener el metal.

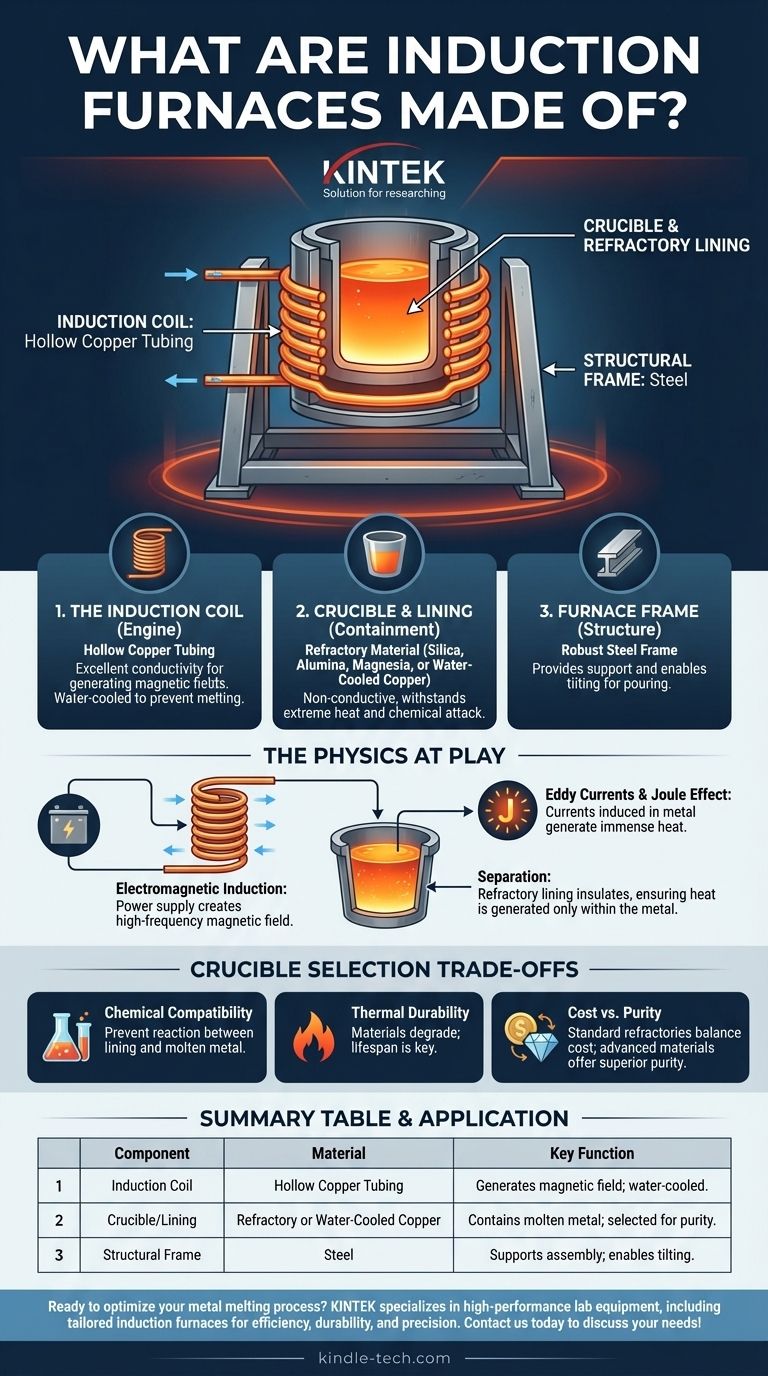

Los componentes centrales de un horno de inducción

Un horno de inducción funciona utilizando un potente campo magnético alterno para calentar el metal. Este principio requiere una clara separación de funciones entre el componente que genera el campo y el que contiene el material supercalentado.

La bobina de inducción: El motor del horno

El corazón del horno es la bobina de inducción. Esta se fabrica casi universalmente con tubos de cobre huecos.

El cobre se elige por su excelente conductividad eléctrica, esencial para generar un campo magnético fuerte con una mínima pérdida de energía. El tubo es hueco para que el agua de refrigeración pueda circular continuamente a través de él, evitando que la propia bobina se funda bajo la inmensa carga eléctrica.

El crisol y el revestimiento refractario: Contención del metal fundido

El crisol es el recipiente que contiene la carga metálica y, finalmente, el baño fundido. Su material es fundamental para el éxito del proceso de fusión y se elige en función del metal que se está fundiendo.

Comúnmente, se trata de un revestimiento refractario, un material cerámico que es un mal conductor de la electricidad pero que puede soportar temperaturas extremas. Los materiales incluyen:

- Sílice (SiO₂): A menudo se utiliza para fundir hierro y algunos aceros.

- Alúmina (Al₂O₃): Una opción versátil para muchos metales ferrosos y no ferrosos.

- Magnesia (MgO): Se utiliza para fundir aleaciones de acero con alto contenido de manganeso.

- Óxido de calcio (CaO): Como se señala en aplicaciones avanzadas, los crisoles prefabricados de óxido de calcio mejoran significativamente la calidad y pureza del metal fundido final.

Para metales altamente reactivos como el titanio o el circonio, se utiliza un crisol especial de cobre refrigerado por agua. Esto evita cualquier reacción química entre el metal fundido y el crisol, garantizando la máxima pureza.

El bastidor y la estructura del horno

Todo el conjunto de la bobina y el crisol se mantiene en su lugar mediante un robusto bastidor estructural, generalmente hecho de acero. Este bastidor proporciona el soporte necesario y, a menudo, incluye mecanismos para inclinar el horno y verter el metal fundido.

Por qué se eligen estos materiales: La física en juego

Las elecciones de materiales no son arbitrarias; son consecuencias directas de los principios físicos que hacen funcionar un horno de inducción.

Inducción electromagnética

La fuente de alimentación del horno envía una corriente alterna de alta frecuencia a través de la bobina de cobre. Esto crea un campo magnético potente y cambiante rápidamente en el espacio dentro de la bobina.

El efecto Joule

Cuando se coloca material conductor, como chatarra metálica, dentro del crisol, el campo magnético induce corrientes eléctricas potentes (llamadas corrientes de Foucault) dentro del propio metal. La resistencia natural del metal al flujo de estas corrientes genera un calor inmenso, un fenómeno conocido como el efecto Joule.

La necesidad de separación y contención

El revestimiento refractario es un aislante fundamental. Debe contener el metal fundido a miles de grados mientras no es conductor, para que no se caliente por el campo magnético. Esta separación garantiza que el calor se genere solo dentro de la carga metálica, haciendo el proceso muy eficiente.

Comprender las compensaciones en la selección del crisol

Elegir el crisol o revestimiento refractario correcto es la decisión operativa más importante. Una elección incorrecta puede provocar fusiones fallidas, daños en el equipo y contaminación del metal.

Compatibilidad química

La principal preocupación es evitar una reacción química entre el revestimiento y el metal fundido. Por ejemplo, usar un revestimiento refractario de sílice (ácido) para fundir un acero con alto contenido de manganeso (un proceso básico) provocará que el revestimiento se erosione rápidamente y contamine el acero.

Durabilidad térmica

Los revestimientos refractarios son artículos consumibles. Se degradan con el tiempo debido a las temperaturas extremas, el ataque químico y la erosión física del metal fundido turbulento. La elección del material influye en la vida útil del revestimiento y en el programa de mantenimiento.

Costo frente a pureza

Los materiales refractarios estándar como la sílice y la alúmina ofrecen un buen equilibrio entre rendimiento y coste para la mayoría de las aplicaciones comunes. Los materiales avanzados como el óxido de calcio puro o los crisoles especializados de cobre refrigerados por agua ofrecen una pureza de metal superior, pero a un coste inicial y operativo significativamente mayor.

Tomar la decisión correcta para su aplicación

La construcción de su horno, específicamente su revestimiento, debe coincidir con su objetivo metalúrgico.

- Si su enfoque principal es la fusión de hierro fundido estándar o aceros al carbono: Un revestimiento refractario ácido a base de sílice es la opción más rentable y común.

- Si su enfoque principal es la fusión de una variedad de aceros aleados o metales no ferrosos como aluminio y cobre: Un refractario más neutro o básico como la alúmina proporciona mayor versatilidad y estabilidad química.

- Si su enfoque principal es lograr la máxima pureza con metales reactivos como el titanio: Un crisol especializado de cobre refrigerado por agua es la única opción viable para evitar la contaminación de la colada.

En última instancia, comprender de qué está hecho un horno de inducción es comprender cómo controlar un proceso metalúrgico preciso y potente.

Tabla de resumen:

| Componente | Material | Función clave |

|---|---|---|

| Bobina de inducción | Tubo de cobre hueco | Genera campo magnético; refrigerado por agua para gestión del calor |

| Crisol/Revestimiento | Refractario (p. ej., Sílice, Alúmina) o Cobre refrigerado por agua | Contiene el metal fundido; elegido en función del tipo de metal y las necesidades de pureza |

| Bastidor estructural | Acero | Soporta el conjunto del horno y permite la inclinación para verter |

¿Listo para optimizar su proceso de fusión de metales? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidos hornos de inducción adaptados a sus necesidades metalúrgicas específicas. Ya sea que esté fundiendo aleaciones estándar o necesite resultados de ultra pureza con metales reactivos, nuestra experiencia garantiza eficiencia, durabilidad y precisión. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es la construcción básica y el mecanismo de control de temperatura de un horno tubular de laboratorio? Domine el calentamiento de precisión para su laboratorio

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.