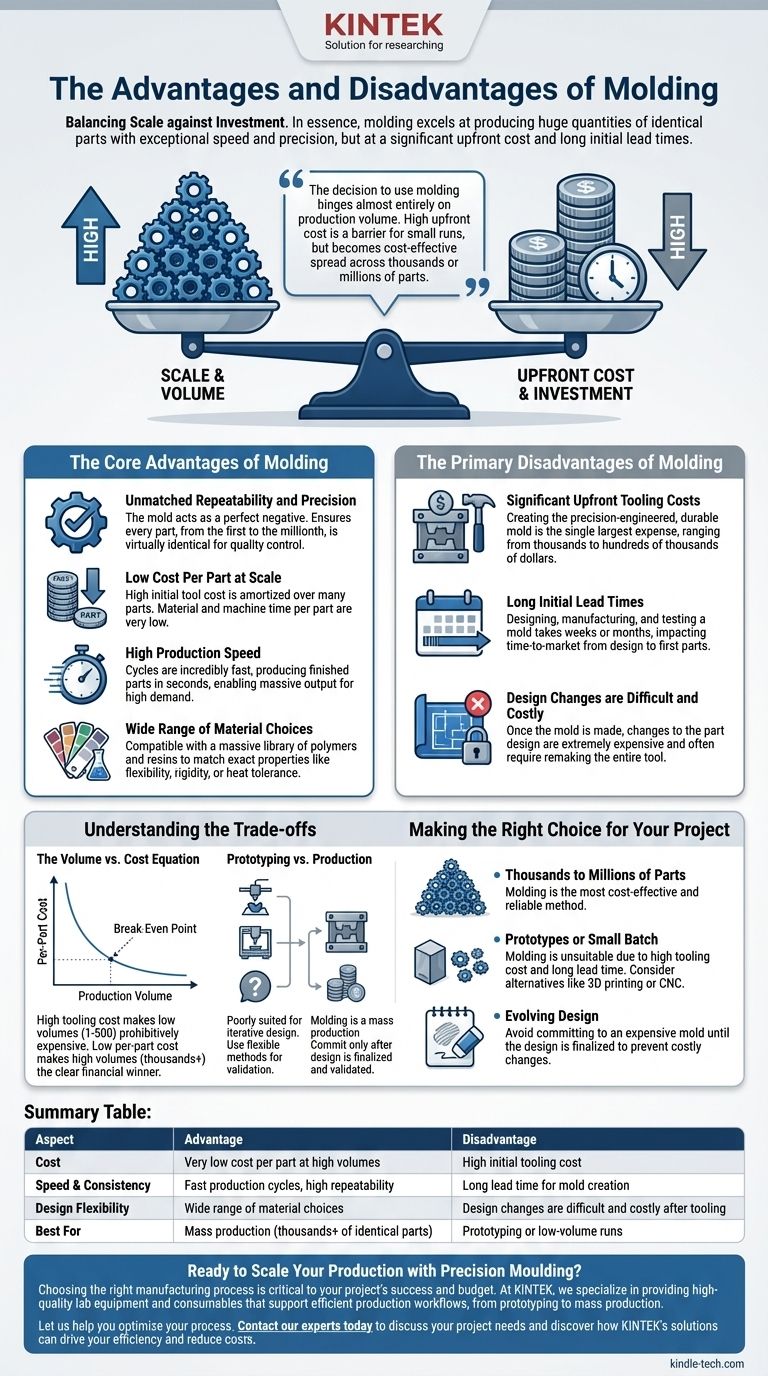

En esencia, el moldeo es un proceso de equilibrio entre la escala y la inversión. Sobresale en la producción de enormes cantidades de piezas idénticas con una velocidad y precisión excepcionales, pero esta eficiencia tiene el precio de un costo inicial significativo y largos plazos de entrega iniciales. Las principales ventajas son la alta repetibilidad, un bajo costo por pieza a escala y una amplia selección de materiales, mientras que las principales desventajas son los altos costos iniciales de las herramientas y el tiempo necesario para crear el molde.

La decisión de utilizar el moldeo depende casi por completo del volumen de producción. El alto costo inicial de crear el molde es una barrera importante para las tiradas pequeñas, pero esa inversión se vuelve cada vez más rentable a medida que se distribuye entre miles o millones de piezas.

Las principales ventajas del moldeo

El moldeo, particularmente el moldeo por inyección, es la columna vertebral de la producción en masa moderna por una razón. Sus beneficios son más pronunciados cuando se fabrica a escala.

Repetibilidad y precisión inigualables

Una vez que se crea un molde de alta calidad (la "herramienta"), actúa como un negativo perfecto de su pieza final. Esto asegura que cada unidad producida, desde la primera hasta la millonésima, sea prácticamente idéntica, lo cual es fundamental para el control de calidad y la consistencia del producto.

Bajo costo por pieza a escala

El costo más significativo en el moldeo es la creación del molde en sí. Si bien esta inversión inicial es alta, el costo de los materiales y el tiempo de máquina automatizado para cada pieza individual es muy bajo. A medida que produce más piezas, el costo inicial de las herramientas se amortiza, reduciendo drásticamente el costo efectivo por pieza.

Alta velocidad de producción

Los ciclos de moldeo son increíblemente rápidos, a menudo tardan solo unos segundos en producir una pieza terminada. Este proceso automatizado de alta velocidad permite una producción masiva en poco tiempo, lo que lo hace ideal para satisfacer la alta demanda del consumidor.

Amplia gama de opciones de materiales

El proceso es compatible con una enorme biblioteca de polímeros y resinas. Esto le permite seleccionar un material con las propiedades exactas que necesita, ya sea flexibilidad, rigidez, resistencia al impacto, estabilidad UV o tolerancia al calor.

Las principales desventajas del moldeo

Los inconvenientes del moldeo se concentran al comienzo del proceso de producción. Estos obstáculos iniciales son significativos y deben considerarse cuidadosamente.

Costos iniciales significativos de herramientas

La creación del molde es un proceso altamente especializado que requiere ingeniería de precisión y materiales duraderos como el acero endurecido. Esta herramienta es el gasto individual más grande y puede oscilar entre miles y cientos de miles de dólares, dependiendo de la complejidad de la pieza.

Largos plazos de entrega iniciales

Diseñar, fabricar y probar un molde listo para la producción no es un proceso rápido. El tiempo de entrega desde un diseño finalizado hasta las primeras piezas que salen de la línea puede llevar semanas o incluso meses, lo que puede afectar su tiempo de comercialización.

Los cambios de diseño son difíciles y costosos

Un molde es una pieza sólida de metal. Una vez que se corta el acero, realizar cambios en el diseño de la pieza es extremadamente difícil y costoso. A menudo requiere rehacer el molde por completo, lo que hace que sea fundamental que el diseño esté finalizado y validado a fondo antes de que comience el utillaje.

Comprendiendo las compensaciones

Elegir un proceso de fabricación nunca se trata de encontrar una solución "perfecta"; se trata de comprender qué conjunto de compensaciones se alinea mejor con los objetivos de su proyecto.

La ecuación volumen vs. costo

La compensación central es costo inicial vs. costo por pieza. Para un número bajo de piezas (por ejemplo, 1-500), el alto costo de las herramientas hace que el moldeo sea prohibitivamente caro. Procesos como la impresión 3D o el mecanizado CNC son mucho más económicos aquí. Sin embargo, a medida que el volumen requerido entra en los miles, el bajo costo por pieza del moldeo crea rápidamente un punto de equilibrio y se convierte en el claro ganador financiero.

Prototipos vs. producción

El moldeo es una tecnología de producción en masa. Es poco adecuado para las fases iterativas de diseño y prueba de prototipos. Un defecto de diseño descubierto después de que se fabrica el molde es un error costoso. Utilice métodos más flexibles para validar su diseño primero, luego comprométase con el moldeo para la ejecución de producción final.

Tomando la decisión correcta para su proyecto

Evalúe las necesidades de su proyecto para determinar si el moldeo es el camino de fabricación adecuado.

- Si su enfoque principal es producir miles (o millones) de la misma pieza: El moldeo es casi con certeza el método más rentable y confiable disponible.

- Si su enfoque principal es crear algunos prototipos o un lote pequeño: El alto costo de las herramientas y el largo tiempo de entrega hacen que el moldeo no sea adecuado; considere alternativas como la impresión 3D o el mecanizado CNC.

- Si su diseño aún está evolucionando: Evite comprometerse con un molde costoso hasta que su diseño esté finalizado y validado, ya que los cambios posteriores son excepcionalmente difíciles y costosos.

Al identificar correctamente su volumen de producción y la madurez del diseño, puede determinar con confianza si el moldeo es la herramienta adecuada para llevar su producto al mercado.

Tabla resumen:

| Aspecto | Ventaja | Desventaja |

|---|---|---|

| Costo | Costo por pieza muy bajo en grandes volúmenes | Alto costo inicial de herramientas |

| Velocidad y Consistencia | Ciclos de producción rápidos, alta repetibilidad | Largo tiempo de entrega para la creación del molde |

| Flexibilidad de Diseño | Amplia gama de opciones de materiales | Los cambios de diseño son difíciles y costosos después del utillaje |

| Mejor para | Producción en masa (miles+ de piezas idénticas) | Prototipos o tiradas de bajo volumen |

¿Listo para escalar su producción con moldeo de precisión?

Elegir el proceso de fabricación adecuado es fundamental para el éxito y el presupuesto de su proyecto. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan flujos de trabajo de producción eficientes, desde el prototipado hasta la producción en masa.

Permítanos ayudarle a optimizar su proceso. Ya sea que esté evaluando materiales o escalando, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados excepcionales.

Contacte a nuestros expertos hoy para discutir las necesidades de su proyecto y descubrir cómo las soluciones de KINTEK pueden impulsar su eficiencia y reducir costos.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Molde de prensa infrarroja de laboratorio sin desmoldeo para aplicaciones de laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Qué papel juega una prensa caliente de sobremesa en la densificación de cátodos compuestos? Lograr una porosidad <10% con flujo termomecánico

- ¿Por qué es necesario utilizar hornos de calentamiento de alta precisión con control de temperatura? Asegure la integridad de las fibras naturales.

- ¿En qué se diferencia el calentamiento convencional del calentamiento por inducción? Calor directo vs. indirecto explicado

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Cuáles son los pros y los contras de la forja en caliente? Desbloquee una resistencia superior para componentes críticos