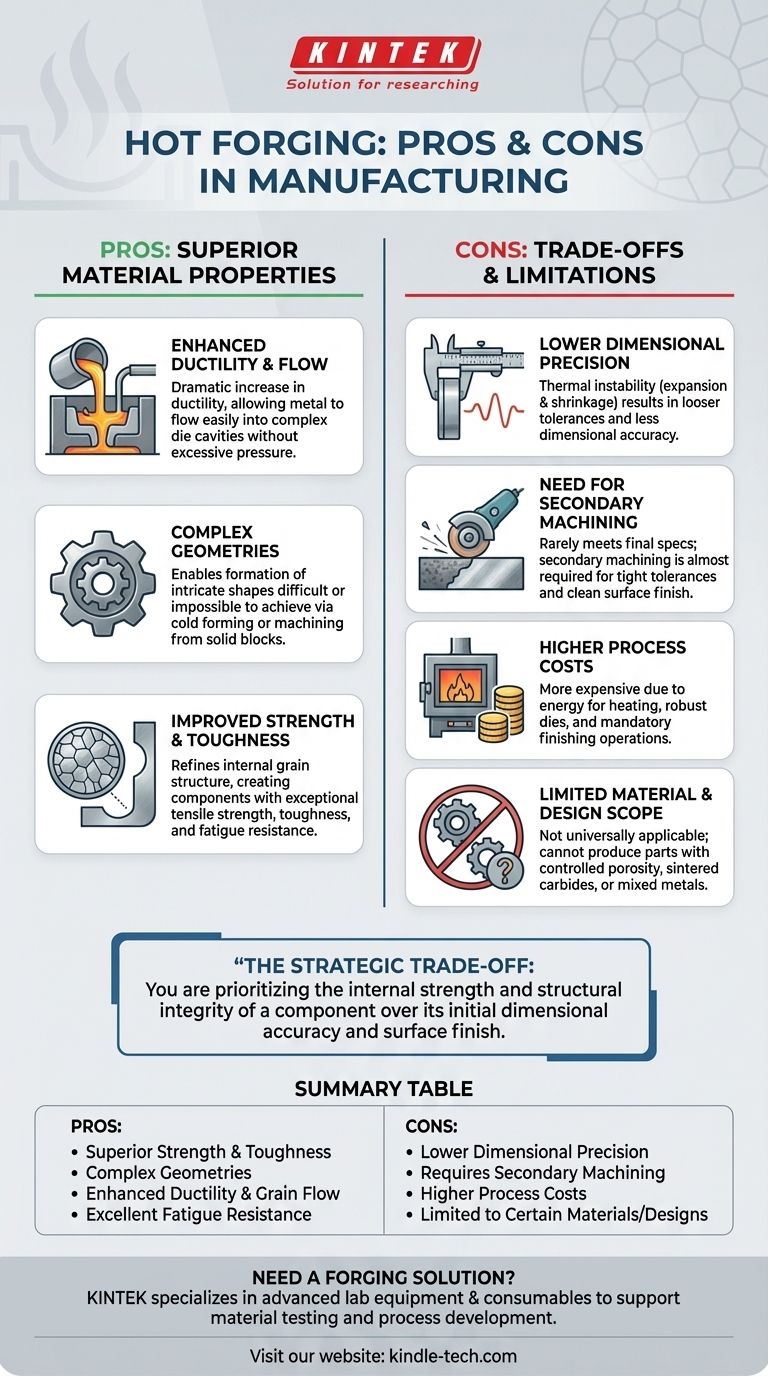

En la fabricación, la forja en caliente es un proceso definido por el uso de calor extremo para dar forma al metal, haciéndolo excepcionalmente maleable. Su principal ventaja es la capacidad de producir piezas con una resistencia superior y formar geometrías complejas, pero esto tiene el costo de una menor precisión dimensional y la necesidad frecuente de mecanizado secundario.

La elección de utilizar la forja en caliente es una compensación estratégica. Se prioriza la resistencia interna y la integridad estructural de un componente sobre su precisión dimensional inicial y el acabado superficial.

La ventaja principal: propiedades del material superiores

La forja en caliente implica calentar el metal por encima de su temperatura de recristalización, lo que cambia fundamentalmente su comportamiento durante el conformado. Esto desbloquea varios beneficios clave de rendimiento.

Ductilidad y flujo mejorados

Al calentar el material, su ductilidad aumenta drásticamente. Esto permite que el metal fluya más fácilmente y llene cavidades de troquel complejas sin presión excesiva ni riesgo de endurecimiento por trabajo durante el proceso.

Creación de geometrías complejas

La alta maleabilidad del metal calentado permite la formación de formas intrincadas que serían difíciles o imposibles de lograr mediante el conformado en frío o el mecanizado a partir de un bloque sólido. Esta es una ventaja significativa para piezas estructurales complejas.

Resistencia y tenacidad mejoradas

El proceso de forja refina la estructura interna del grano del metal, forzando a los granos a alinearse con la forma de la pieza. Este flujo de grano direccional crea componentes con una resistencia a la tracción, tenacidad y resistencia a la fatiga excepcionales.

Comprensión de las ventajas y desventajas

El mismo calor que proporciona los beneficios de la forja en caliente también introduce sus inconvenientes más significativos. Comprenderlos es fundamental para tomar una decisión informada.

Menor precisión dimensional

Las altas temperaturas hacen que la pieza de metal se expanda. A medida que se enfría, se contrae de una manera menos predecible que en un proceso en frío. Esta inestabilidad térmica da como resultado tolerancias más holgadas y menor precisión dimensional en la pieza final.

La necesidad de mecanizado secundario

Debido a la menor precisión y la formación de una capa superficial rugosa y oxidada (cascarilla) a altas temperaturas, las piezas forjadas en caliente rara vez cumplen las especificaciones finales directamente del troquel. Casi siempre se requiere un mecanizado secundario para lograr tolerancias ajustadas y un acabado superficial limpio, lo que aumenta tanto el costo del proyecto como el tiempo de entrega.

Costos de proceso más altos

La forja en caliente suele ser más cara que otros métodos. Los costos se deben a la energía requerida para calentar los hornos, los troqueles más robustos y caros necesarios para soportar los ciclos térmicos y las operaciones de acabado secundarias obligatorias.

Alcance limitado de materiales y diseño

El proceso no es universalmente aplicable. La forja en caliente no se puede utilizar para crear piezas con porosidad controlada (como cojinetes porosos), producir carburos sinterizados o mezclar múltiples metales. Además, producir piezas muy pequeñas y finamente detalladas es poco práctico sin un mecanizado extenso.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto requiere alinear sus capacidades con los requisitos más críticos de su proyecto.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: La forja en caliente es la opción superior para componentes críticos donde la falla del material no es una opción, como en aplicaciones automotrices o aeroespaciales.

- Si su enfoque principal son las tolerancias ajustadas y un acabado superficial fino: Debe planificar un mecanizado secundario significativo o considerar procesos alternativos como la forja en frío o el mecanizado CNC directo desde el principio.

- Si su enfoque principal es la rentabilidad en una tirada de producción corta: El alto costo de producción de troqueles hace que la forja en caliente sea económicamente desafiante para proyectos de bajo volumen.

En última instancia, la selección de la forja en caliente es una decisión de ingeniería deliberada que prioriza la resistencia interna del material sobre la precisión dimensional de la pieza forjada.

Tabla resumen:

| Ventajas de la forja en caliente | Desventajas de la forja en caliente |

|---|---|

| Resistencia y tenacidad superiores | Menor precisión dimensional |

| Posibilidad de geometrías complejas | Requiere mecanizado secundario |

| Ductilidad y flujo de grano mejorados | Mayores costos de proceso y energía |

| Excelente resistencia a la fatiga | Limitado a ciertos materiales/diseños |

¿Necesita una solución de forja que equilibre resistencia, precisión y costo? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para apoyar su prueba de materiales y desarrollo de procesos. Ya sea que esté investigando las propiedades de los metales u optimizando sus parámetros de forja, nuestras soluciones lo ayudan a tomar decisiones basadas en datos. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y asegurar el éxito de su fabricación.

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Qué papel desempeña una prensa caliente en el tratamiento de la interfaz CAL-GPE? Optimizar el rendimiento de las baterías de litio flexibles

- ¿Cómo mejora una prensa caliente de laboratorio la estructura microscópica de los cátodos compuestos de polímero-cerámica?

- ¿Por qué se requiere una prensa caliente de laboratorio para los cátodos oxigenados? Asegure un moldeo de precisión y conductividad.

- ¿Cómo se genera y aplica la presión en una prensa caliente? Domine los sistemas hidráulicos y neumáticos de alta intensidad

- ¿Por qué es necesaria una prensa caliente de precisión de laboratorio para procesar membranas de electrolito sólido de alto rendimiento?