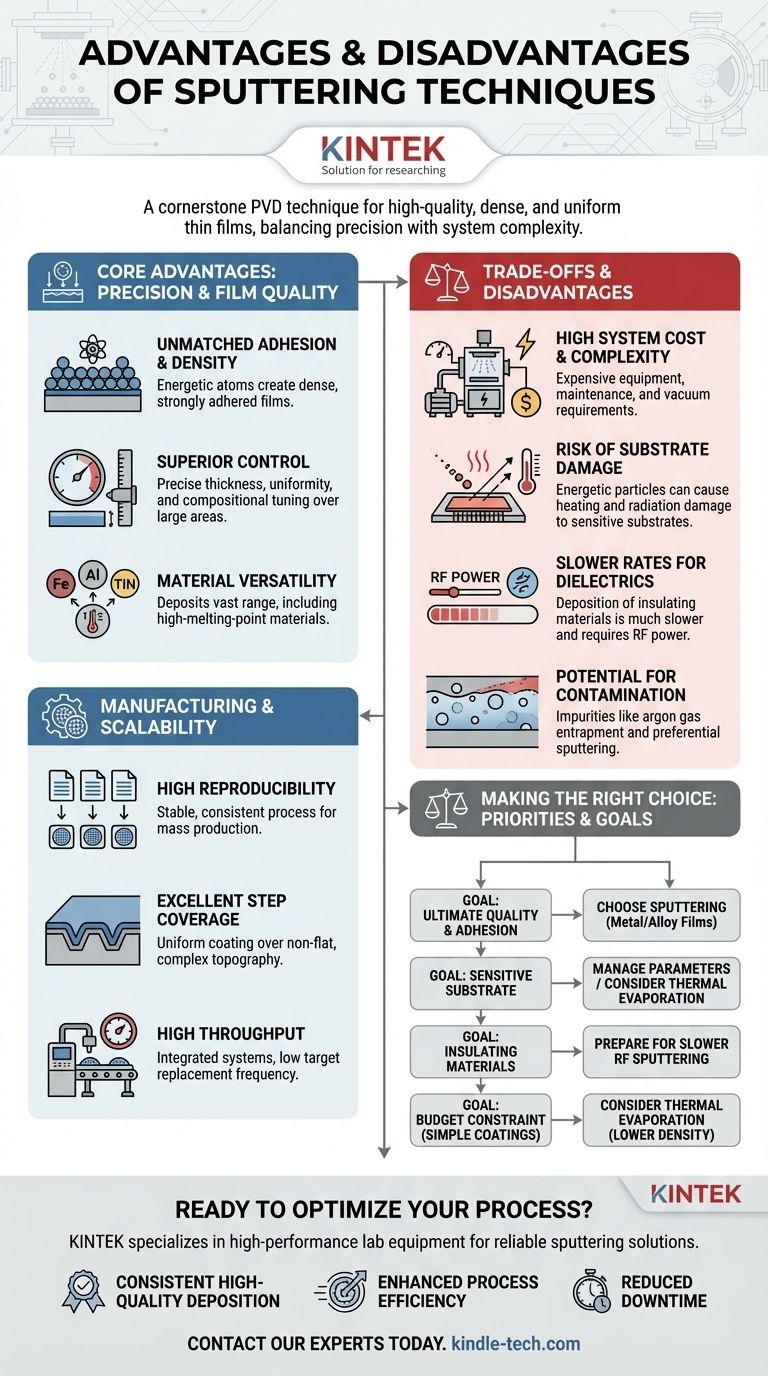

En el campo de la deposición de películas delgadas, la pulverización catódica es una técnica fundamental, reconocida por producir recubrimientos de alta calidad, densos y uniformes con una adhesión excepcional. Sus principales ventajas residen en esta precisión y control, mientras que sus desventajas se centran en una mayor complejidad del sistema, el potencial de daño del sustrato por partículas energéticas y tasas de deposición más lentas para ciertos materiales como los dieléctricos.

La pulverización catódica es un método de deposición física de vapor (PVD) de alta precisión, valorado por crear películas delgadas densas, uniformes y fuertemente adheridas. La compensación fundamental es entre esta calidad superior de la película y los mayores costos, la complejidad del proceso y el potencial de daño del sustrato inducido por la energía en comparación con las técnicas de deposición más simples.

Las ventajas principales: precisión y calidad de la película

El principal atractivo de la pulverización catódica proviene de su capacidad para crear películas con propiedades difíciles de lograr con otros métodos, como la evaporación térmica.

Adhesión y densidad de película inigualables

Debido a que los átomos pulverizados llegan al sustrato con una energía cinética significativa, forman una película más densa y compacta. Esta energía promueve una fuerte adhesión entre la película y la superficie del sustrato.

Control superior de espesor y composición

La pulverización catódica ofrece un control altamente reproducible y preciso sobre el espesor y la uniformidad de la película, incluso en grandes áreas de sustrato. Técnicas como la pulverización catódica con magnetrón permiten un ajuste fino de la composición química de la película, lo que la hace ideal para depositar aleaciones complejas.

Versatilidad en materiales

La naturaleza física del proceso permite la deposición de una vasta gama de materiales, incluyendo metales, aleaciones y compuestos. Es particularmente efectiva para materiales con puntos de fusión muy altos que son imposibles de depositar usando evaporación térmica.

Beneficios clave para la fabricación y la escalabilidad

Más allá de la calidad de la película, la pulverización catódica es muy adecuada para la integración en entornos de fabricación de alto volumen.

Alta reproducibilidad para la producción en masa

El proceso es altamente estable y controlable, con factores como la potencia y el tiempo fácilmente manejables. Esto conduce a una excelente reproducibilidad de una ejecución a otra, un requisito crítico para la fabricación.

Excelente cobertura de escalón

El material pulverizado no proviene de una única fuente puntual, lo que resulta en una mejor uniformidad del recubrimiento sobre superficies complejas y no planas. Esta propiedad, conocida como cobertura de escalón, es crucial en la fabricación de semiconductores.

Alto rendimiento e integración de procesos

Los sistemas modernos de pulverización catódica están diseñados para un alto rendimiento y pueden integrarse fácilmente en líneas de procesamiento automatizadas de una sola oblea. Los blancos (el material fuente que se pulveriza) también tienen una baja frecuencia de reemplazo, lo que reduce el tiempo de inactividad de la máquina.

Comprendiendo las compensaciones y desventajas

Para aprovechar la pulverización catódica de manera efectiva, debe ser consciente de sus complejidades y limitaciones inherentes.

Alto costo y complejidad del sistema

Los sistemas de pulverización catódica, con sus cámaras de vacío requeridas, fuentes de alimentación de alto voltaje y manejo de gases, son significativamente más complejos y costosos de comprar y mantener que los equipos de deposición más simples.

El riesgo de calentamiento y daño del sustrato

Las partículas energéticas que bombardean el sustrato pueden causar calentamiento no deseado y daño por radiación. Esta es una preocupación importante para sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos.

Deposición más lenta para materiales aislantes

Aunque generalmente es eficiente para metales, la pulverización catódica de materiales dieléctricos (aislantes) es mucho más lenta. Esto requiere energía de radiofrecuencia (RF) en lugar de corriente continua (DC), que es menos eficiente e introduce más calor en el sistema, convirtiéndose a menudo en el principal cuello de botella del proceso.

Potencial de contaminación y cambios composicionales

El proceso puede introducir impurezas, como gas argón atrapado del entorno de pulverización. Además, al pulverizar aleaciones o compuestos, un elemento puede pulverizarse más rápido que otro (pulverización preferencial), alterando la composición final de la película.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de las prioridades de su proyecto. La pulverización catódica es una herramienta poderosa, pero no siempre la necesaria.

- Si su enfoque principal es la máxima calidad y adhesión de la película: La pulverización catódica suele ser la opción superior, especialmente para películas metálicas o de aleación densas necesarias en aplicaciones exigentes.

- Si está depositando sobre un sustrato sensible a la temperatura: Debe gestionar cuidadosamente los parámetros de pulverización o considerar alternativas de menor energía como la evaporación térmica.

- Si su proyecto implica la deposición de materiales aislantes: Prepárese para las tasas más lentas y la mayor carga de calor del sistema asociada con la pulverización catódica de RF.

- Si el presupuesto es la principal limitación para recubrimientos simples: La evaporación térmica puede ofrecer una solución más rentable, aunque probablemente con compromisos en la densidad y adhesión de la película.

Al comprender estas compensaciones fundamentales, puede seleccionar y optimizar con confianza la estrategia de deposición adecuada para sus objetivos técnicos y comerciales específicos.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Calidad de la película | Alta densidad, excelente adhesión, uniformidad | Riesgo de calentamiento/daño del sustrato |

| Control del proceso | Control preciso de espesor y composición | Alto costo y complejidad del sistema |

| Versatilidad del material | Deposita metales, aleaciones, materiales de alto punto de fusión | Tasas de deposición lentas para dieléctricos (aislantes) |

| Fabricación | Alta reproducibilidad, buena cobertura de escalón, escalable | Potencial de contaminación (por ejemplo, atrapamiento de argón) |

¿Listo para optimizar su proceso de deposición de película delgada?

La pulverización catódica es una técnica poderosa, pero su éxito depende del uso del equipo adecuado configurado para sus materiales y aplicación específicos. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando las soluciones de pulverización catódica confiables que su laboratorio necesita.

Ayudamos a nuestros clientes en semiconductores, I+D y fabricación de materiales avanzados a lograr:

- Deposición de película consistente y de alta calidad con excelente adhesión y uniformidad.

- Eficiencia de proceso mejorada a través de un diseño y soporte de sistema optimizados.

- Tiempo de inactividad reducido con blancos duraderos y servicio técnico experto.

Analicemos los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución de pulverización catódica ideal para los desafíos y objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante