En esencia, la deposición química de vapor (CVD) es un método potente y versátil para crear recubrimientos de alto rendimiento y alta pureza. Sus principales ventajas son la calidad, uniformidad y durabilidad excepcionales de las películas que produce, especialmente en superficies complejas. Sin embargo, estos beneficios tienen el costo de importantes limitaciones del proceso, incluidas altas temperaturas, el uso de materiales peligrosos y limitaciones físicas en el tamaño de los componentes que se pueden recubrir.

La deposición química de vapor ofrece un control y una calidad inigualables para crear películas delgadas, lo que la convierte en una piedra angular de la fabricación de alta tecnología. Sin embargo, su eficacia está fundamentalmente ligada a una compensación crítica: debe sopesar sus resultados superiores frente a los exigentes y, a menudo, peligrosos requisitos del proceso que conlleva.

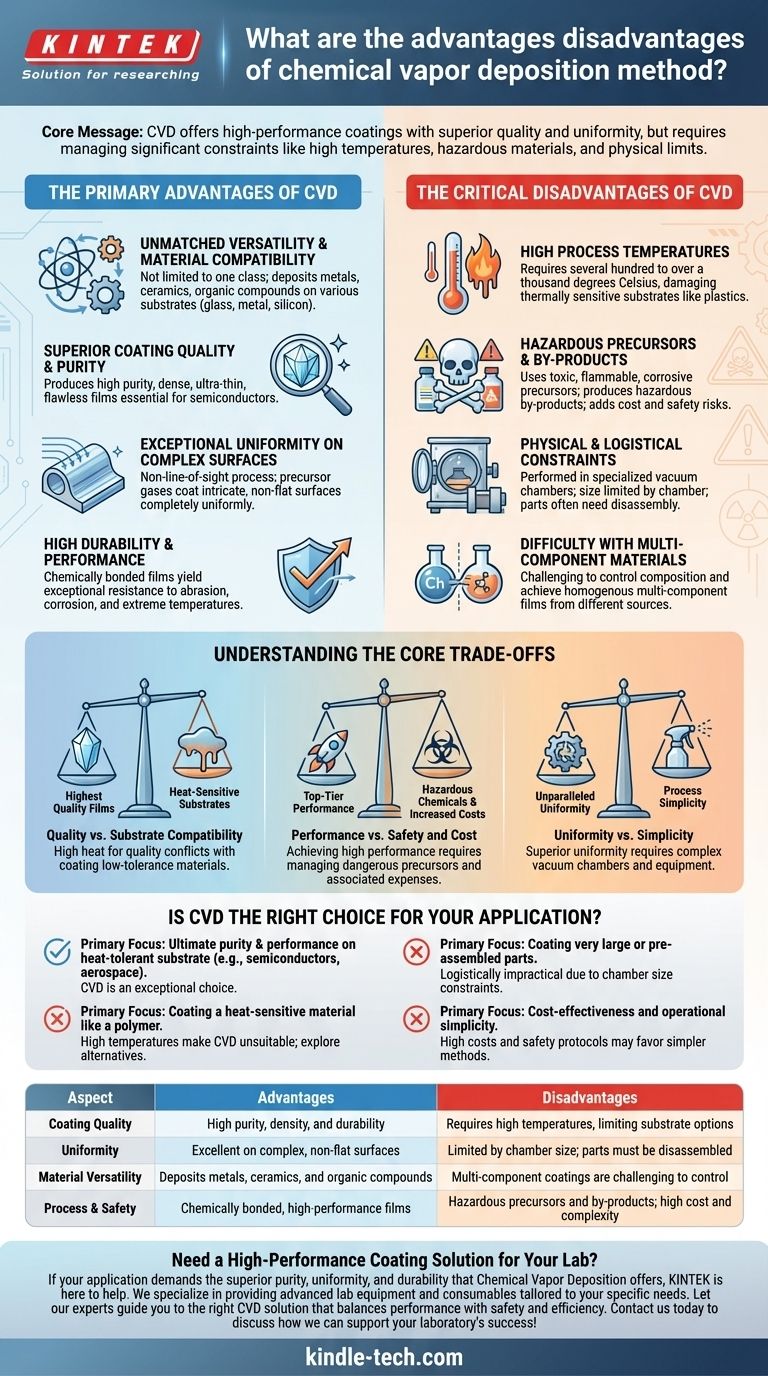

Las principales ventajas de la CVD

El poder de la deposición química de vapor reside en su uso de reacciones químicas en estado gaseoso, lo que proporciona un conjunto único de beneficios para crear materiales y recubrimientos avanzados.

Versatilidad y compatibilidad de materiales inigualables

Dado que la CVD es un proceso impulsado químicamente, no se limita a una sola clase de materiales.

Se puede utilizar para depositar una amplia gama de recubrimientos, incluidos metales, cerámicas y compuestos orgánicos, sobre diversos sustratos como vidrio, metal y obleas de silicio.

Calidad y pureza de recubrimiento superior

La CVD es reconocida por su capacidad para producir películas con una pureza y densidad extremadamente altas.

Al controlar con precisión los gases precursores y las condiciones de reacción, se pueden crear capas ultrafinas e impecables, lo cual es esencial para aplicaciones como la fabricación de semiconductores y circuitos eléctricos.

Uniformidad excepcional en superficies complejas

Una ventaja clave de la CVD es que es un proceso sin línea de visión.

Los gases precursores fluyen alrededor y dentro de un objeto, asegurando que incluso las superficies intrincadas, complejas y no planas reciban un recubrimiento completamente uniforme. Esta es una ventaja significativa sobre los métodos de línea de visión como la deposición física de vapor (PVD).

Alta durabilidad y rendimiento

Los recubrimientos resultantes no solo se superponen; están químicamente unidos al sustrato.

Esto crea películas altamente duraderas y adherentes que pueden diseñarse para una resistencia excepcional a la abrasión, la corrosión y las temperaturas extremas.

Las desventajas críticas de la CVD

Los mismos procesos químicos que otorgan a la CVD sus ventajas también introducen desafíos y limitaciones significativas que deben gestionarse cuidadosamente.

Altas temperaturas de proceso

La CVD tradicional a menudo requiere temperaturas muy altas (varios cientos a más de mil grados Celsius) para iniciar las reacciones químicas necesarias.

Este calor elevado puede dañar o destruir sustratos sensibles al calor, como plásticos o ciertas aleaciones metálicas, lo que limita severamente los tipos de materiales que se pueden recubrir.

Precursores y subproductos peligrosos

Los precursores químicos necesarios para la CVD a menudo tienen una alta presión de vapor y pueden ser altamente tóxicos, inflamables o corrosivos.

Además, las reacciones químicas producen subproductos que frecuentemente son peligrosos en sí mismos. La manipulación, el almacenamiento y la neutralización de estos productos químicos añaden un costo, complejidad y riesgo de seguridad significativos al proceso.

Limitaciones físicas y logísticas

La CVD no es una tecnología portátil; debe realizarse en una instalación especializada con una cámara de vacío.

El tamaño del objeto que se recubre está limitado por el tamaño de la cámara. Además, los componentes generalmente deben desmontarse por completo antes de recubrirlos, lo que añade un paso logístico al proceso de fabricación.

Dificultad con materiales multicomponente

Aunque es versátil, crear películas a partir de múltiples fuentes químicas simultáneamente es un desafío.

Diferentes precursores tienen diferentes presiones de vapor y tasas de reacción, lo que dificulta controlar la composición final y lograr un material multicomponente homogéneo.

Comprender las compensaciones fundamentales

Elegir CVD implica equilibrar sus poderosas capacidades frente a sus limitaciones inherentes. Su decisión dependerá completamente de cuál de estos factores es más crítico para su proyecto.

Calidad frente a compatibilidad del sustrato

Las películas de la más alta calidad a menudo exigen las temperaturas más altas. Esto crea un conflicto directo cuando se necesita recubrir un material que no puede soportar el calor requerido para lograr las propiedades de recubrimiento deseadas.

Rendimiento frente a seguridad y costo

Los recubrimientos de mayor rendimiento a menudo dependen de los precursores más reactivos y peligrosos. Esto significa que lograr durabilidad o pureza de primer nivel conlleva los mayores costos y protocolos de seguridad asociados con la gestión de productos químicos peligrosos.

Uniformidad frente a simplicidad

La capacidad de la CVD para recubrir uniformemente formas complejas es inigualable. Sin embargo, este beneficio requiere un proceso complejo y externo que involucra cámaras de vacío y equipos especializados, lo que lo hace mucho menos simple que otros métodos como el recubrimiento por pulverización o la inmersión para aplicaciones menos exigentes.

¿Es la CVD la opción correcta para su aplicación?

Para decidir, debe alinear las fortalezas y debilidades del método con su objetivo principal.

- Si su enfoque principal es la máxima pureza y rendimiento en un sustrato resistente al calor: La CVD es una opción excepcional, a menudo superior, para aplicaciones como semiconductores, componentes aeroespaciales y herramientas de corte.

- Si su enfoque principal es recubrir un material sensible al calor como un polímero: Las altas temperaturas de la CVD convencional la hacen inadecuada, y debe explorar alternativas de baja temperatura o métodos de deposición completamente diferentes.

- Si su enfoque principal es recubrir piezas muy grandes o preensambladas: Las limitaciones de tamaño físico de la cámara de vacío y la necesidad de recubrir componentes individuales hacen que la CVD sea logísticamente inviable.

- Si su enfoque principal es la rentabilidad y la simplicidad operativa: El alto costo del equipo y los estrictos requisitos de seguridad para manipular materiales peligrosos pueden hacer que otras tecnologías de recubrimiento más simples sean un ajuste más práctico.

En última instancia, seleccionar la deposición química de vapor es una decisión estratégica que depende de si su aplicación exige sus resultados superiores lo suficiente como para justificar sus importantes complejidades de proceso.

Tabla de resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Calidad del recubrimiento | Alta pureza, densidad y durabilidad | Requiere altas temperaturas, lo que limita las opciones de sustrato |

| Uniformidad | Excelente en superficies complejas y no planas | Limitado por el tamaño de la cámara; las piezas deben desmontarse |

| Versatilidad de materiales | Deposita metales, cerámicas y compuestos orgánicos | Los recubrimientos multicomponente son difíciles de controlar |

| Proceso y seguridad | Películas de alto rendimiento unidas químicamente | Precursores y subproductos peligrosos; alto costo y complejidad |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio?

Si su aplicación exige la pureza, uniformidad y durabilidad superiores que ofrece la deposición química de vapor, KINTEK está aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus necesidades específicas, ya esté trabajando con semiconductores, componentes aeroespaciales o herramientas de corte.

Permita que nuestros expertos le guíen hacia la solución de CVD adecuada que equilibre el rendimiento con la seguridad y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado