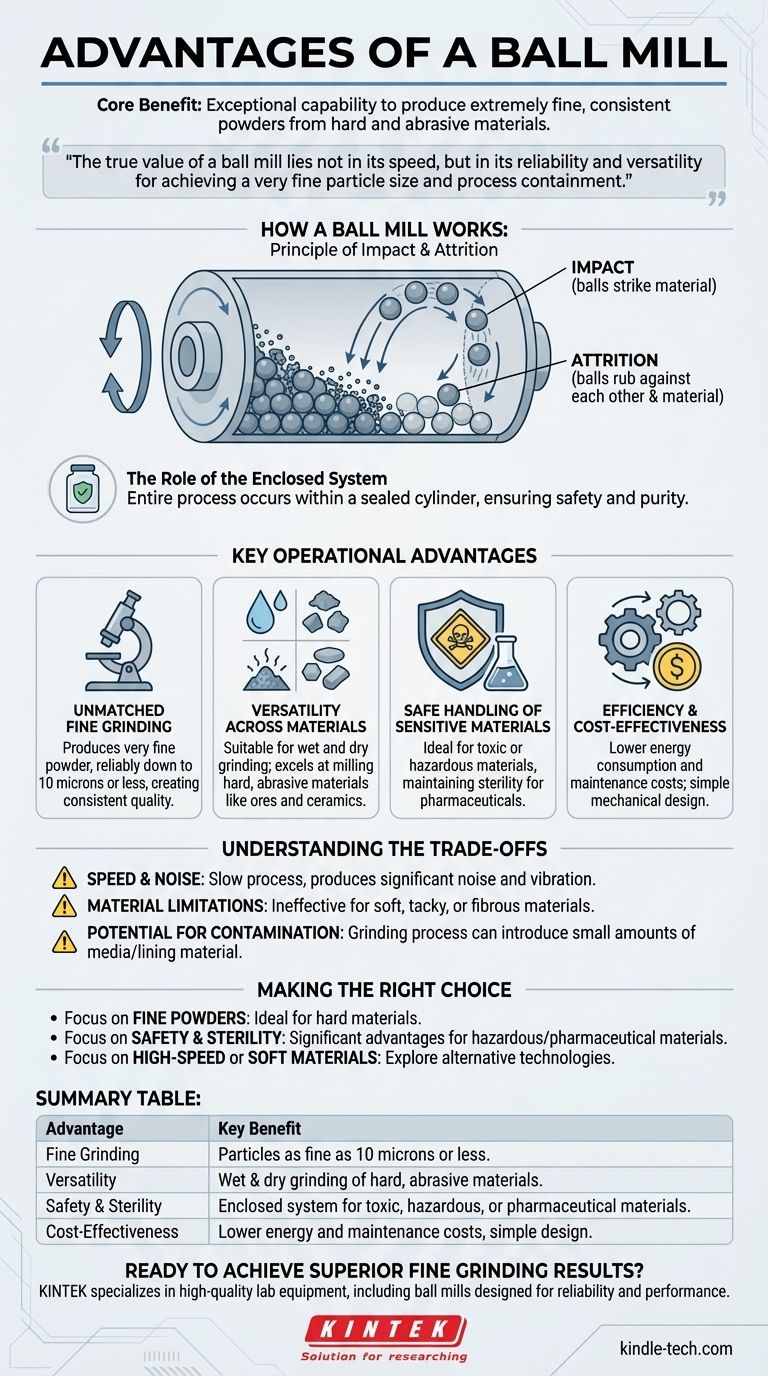

En esencia, la principal ventaja de un molino de bolas es su excepcional capacidad para producir polvos extremadamente finos y consistentes a partir de materiales duros y abrasivos. Lo logra a través de un mecanismo simple y confiable que es adaptable a una amplia gama de aplicaciones industriales, desde el procesamiento de minerales y cerámica hasta productos farmacéuticos y pirotecnia. Su diseño cerrado también proporciona beneficios críticos para la manipulación segura de sustancias sensibles o peligrosas.

El verdadero valor de un molino de bolas no reside en su velocidad, sino en su fiabilidad y versatilidad. Es una herramienta indispensable para lograr un tamaño de partícula muy fino, especialmente cuando se trabaja con materiales difíciles o cuando la contención del proceso es una prioridad.

Cómo funciona un molino de bolas

Para comprender sus ventajas, es esencial comprender primero su principio de funcionamiento fundamental. Un molino de bolas es un dispositivo simple con resultados potentes.

El principio de impacto y atrición

Un molino de bolas es un cilindro hueco que gira sobre su eje. Este cilindro se llena con el material a moler, junto con un medio de molienda, típicamente bolas de acero o cerámica.

A medida que el cilindro gira, las bolas se elevan por el costado y luego caen en cascada. Esta acción muele el material de dos maneras: por impacto (cuando las bolas caen y golpean el material) y por atrición (cuando las bolas se frotan entre sí y con el material).

El papel del sistema cerrado

Todo el proceso ocurre dentro de este cilindro sellado. Este simple hecho es la fuente de varias de sus ventajas más significativas, particularmente en cuanto a seguridad y pureza.

Ventajas operativas clave

El diseño simple del molino de bolas da lugar a varios beneficios poderosos que lo convierten en un pilar de muchos procesos industriales.

Capacidad de molienda fina inigualable

La ventaja más citada de un molino de bolas es su capacidad para producir un polvo muy fino. Puede reducir de manera confiable el tamaño de las partículas a 10 micrones o menos, creando un producto consistente y de alta calidad que es difícil de lograr con otros métodos.

Versatilidad en materiales y procesos

Los molinos de bolas son adecuados para procesos de molienda en húmedo y en seco, lo que aumenta su flexibilidad. Sobresalen en la molienda de materiales abrasivos duros como minerales y cerámica que desgastarían rápidamente otros tipos de molinos.

Manipulación segura de materiales sensibles

Debido a que todo el proceso ocurre en un recipiente sellado, los molinos de bolas son ideales para moler materiales tóxicos o peligrosos, evitando la exposición de los operadores y el medio ambiente.

Este mismo sistema cerrado permite mantener la esterilidad, un requisito crítico en la fabricación de productos farmacéuticos como medicamentos parenterales y oftálmicos.

Eficiencia y rentabilidad

En comparación con otras tecnologías de molienda, los molinos de bolas a menudo tienen un menor consumo de energía y costos de mantenimiento. Su diseño mecánico simple significa que hay menos piezas complejas que puedan fallar, y generalmente son fáciles de limpiar y operar con una huella de instalación mínima.

Entendiendo las compensaciones

Ninguna tecnología es perfecta, y las fortalezas de un molino de bolas vienen con limitaciones inherentes. Reconocerlas es clave para tomar una decisión informada.

Consideraciones de velocidad y ruido

La molienda en molino de bolas es un proceso lento. Lograr la finura deseada puede llevar una cantidad significativa de tiempo, lo que lo hace menos adecuado para aplicaciones de alto rendimiento donde la velocidad es la principal preocupación. La acción de volteo también produce un considerable ruido y vibración.

Limitaciones de materiales

Los molinos de bolas son ineficaces para procesar materiales blandos, pegajosos o fibrosos. Estas sustancias tienden a recubrir el medio de molienda o a aglomerarse en lugar de descomponerse por impacto y atrición.

El potencial de contaminación

Si bien el sistema cerrado protege contra contaminantes externos, el proceso de molienda en sí mismo puede ser una fuente de contaminación. El desgaste constante de las bolas de molienda y el revestimiento interior del cilindro puede introducir pequeñas cantidades de material en el producto final, lo que puede ser inaceptable para ciertas aplicaciones de alta pureza.

Tomar la decisión correcta para su objetivo

La selección de un molino de bolas depende completamente de equilibrar sus poderosas ventajas con sus limitaciones específicas para su aplicación.

- Si su objetivo principal es producir polvos extremadamente finos y consistentes a partir de materiales duros: Un molino de bolas es una opción ideal y confiable que ofrece resultados de alta calidad de manera consistente.

- Si su objetivo principal es la seguridad y la esterilidad: El sistema cerrado de un molino de bolas ofrece ventajas significativas para procesar materiales tóxicos, peligrosos o de grado farmacéutico.

- Si su objetivo principal es el procesamiento de alta velocidad o la molienda de materiales blandos y fibrosos: Debe explorar tecnologías de molienda alternativas más adecuadas para esos requisitos específicos.

En última instancia, el molino de bolas sigue siendo un caballo de batalla industrial de confianza porque realiza su función principal (molienda fina de materiales difíciles) con una fiabilidad excepcional.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Molienda fina | Produce partículas tan finas como 10 micrones o menos. |

| Versatilidad | Adecuado para molienda en húmedo y en seco de materiales duros y abrasivos. |

| Seguridad y esterilidad | Sistema cerrado para la manipulación de materiales tóxicos, peligrosos o farmacéuticos. |

| Rentabilidad | Menor consumo de energía y costos de mantenimiento con un diseño simple. |

¿Listo para lograr resultados de molienda fina superiores en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos molinos de bolas diseñados para la fiabilidad y el rendimiento. Ya sea que esté procesando minerales duros, cerámica o compuestos farmacéuticos sensibles, nuestras soluciones están diseñadas para satisfacer sus necesidades precisas de reducción de tamaño de partículas, seguridad y eficiencia.

Contacte a nuestros expertos hoy para encontrar el molino de bolas perfecto para su aplicación y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué se prefieren los molinos planetarios de bolas de alta intensidad para reducir la cristalinidad de la lignocelulosa?

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de formas cerámicas de residuos de yodo-vanadato-plomo?

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de CaO dopado con circonio? Optimizar la estabilidad del material

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento