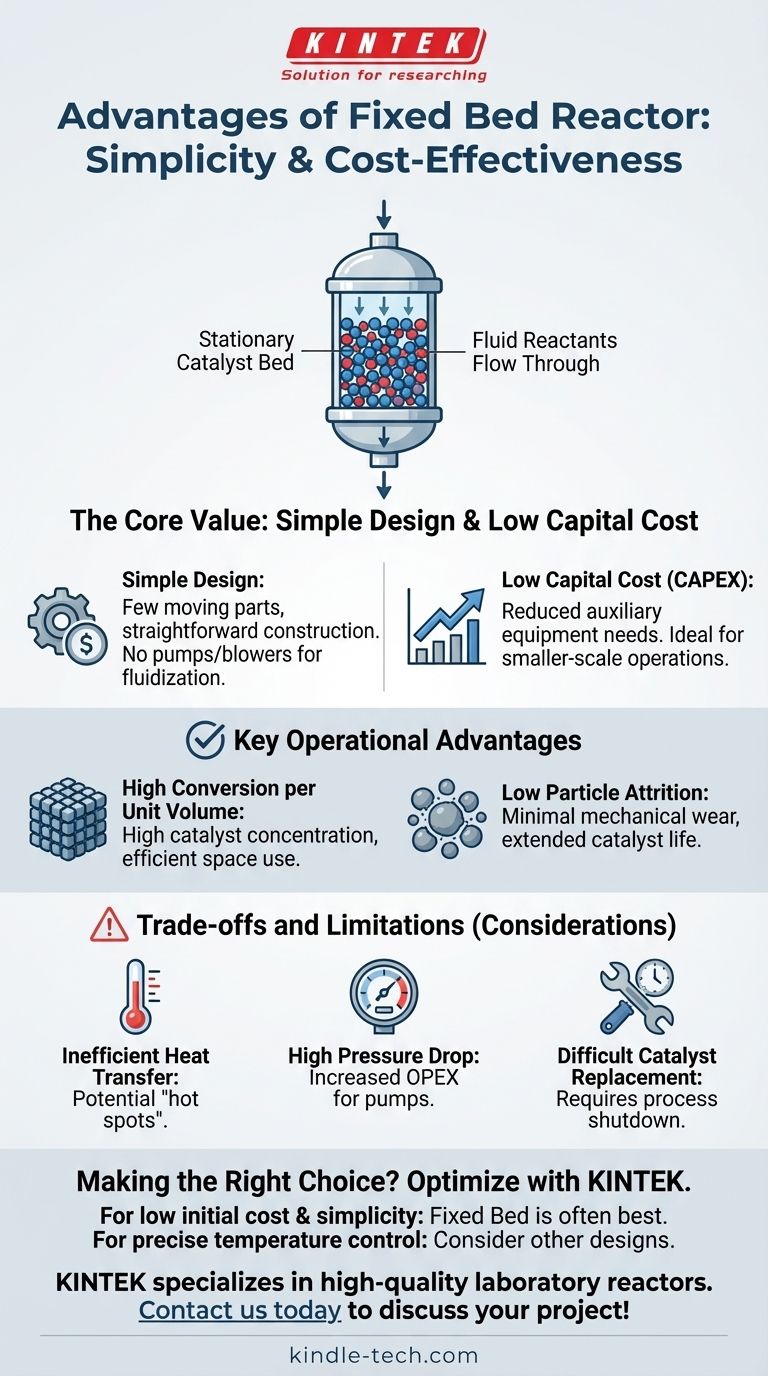

Las principales ventajas de un reactor de lecho fijo son su diseño simple, menor costo de capital y sencillez operativa. Debido a que las partículas sólidas (catalizador o reactivo) permanecen estacionarias, el sistema evita la complejidad y el costo asociados con las bombas de fluidización, los sopladores y el equipo de separación de partículas posterior requerido por otros tipos de reactores.

El valor central de un reactor de lecho fijo reside en su simplicidad y rentabilidad. Es una excelente opción para procesos donde el control preciso de la temperatura no es la principal preocupación y donde el catalizador tiene una larga vida útil.

El Principio Definitorio: Simplicidad en el Diseño

Las ventajas de un reactor de lecho fijo se derivan directamente de su estructura fundamental: un recipiente empaquetado con partículas sólidas a través del cual pasan los reactivos fluidos.

Una Estructura Estática y No Complicada

El diseño consiste en un lecho estacionario de partículas sólidas, típicamente un catalizador, empaquetado dentro de un recipiente cilíndrico. Los reactivos fluyen a través de los espacios vacíos entre estas partículas, donde tiene lugar la reacción química.

Esta disposición estática es mecánicamente simple, con pocas o ninguna pieza móvil dentro del reactor en sí.

Equipo Auxiliar Reducido

A diferencia de los reactores de lecho fluidizado, un diseño de lecho fijo no requiere un fluido de alta velocidad para suspender las partículas. Esto elimina la necesidad de sopladores o bombas potentes dedicados a la fluidización, lo que reduce tanto la inversión inicial como el consumo de energía.

Ventajas Operativas Clave

El diseño simple se traduce en varios beneficios tangibles durante la operación.

Rentabilidad

La construcción sencilla y el equipo auxiliar mínimo hacen que los reactores de lecho fijo sean uno de los tipos de reactores menos costosos de construir e instalar. Este menor gasto de capital (CAPEX) es una gran ventaja, especialmente para operaciones a menor escala.

Alta Conversión por Unidad de Volumen

Los reactores de lecho fijo pueden lograr una alta concentración de catalizador dentro del volumen del reactor. Esto permite una alta tasa de conversión para un tamaño de reactor dado, haciéndolos muy eficientes en términos de espacio.

Baja Abrasión de Partículas

Debido a que las partículas del catalizador están estacionarias y no chocan entre sí, el desgaste mecánico y la descomposición (abrasión) son mínimos. Esto extiende la vida útil del catalizador y previene la formación de polvo fino que podría contaminar el flujo del producto.

Comprensión de las Compensaciones y Limitaciones

Para tomar una decisión informada, debe sopesar las ventajas frente a las limitaciones inherentes del diseño.

Transferencia de Calor Ineficiente

Este es el inconveniente más significativo. El calor no se distribuye uniformemente por todo el lecho estático, lo que provoca gradientes de temperatura. Para reacciones altamente exotérmicas, esto puede crear peligrosos "puntos calientes" que dañan el catalizador y producen subproductos no deseados.

Potencial de Caída de Presión Alta

Forzar un fluido a través de un lecho de partículas densamente empaquetado crea resistencia, lo que resulta en una caída de presión significativa desde la entrada hasta la salida. Superar esta caída de presión requiere bombas más potentes, lo que aumenta el gasto operativo (OPEX).

Dificultad con el Reemplazo del Catalizador

Cuando el catalizador pierde su eficacia, todo el proceso debe detenerse para descargar las partículas viejas y cargar las nuevas. Este tiempo de inactividad es una gran desventaja para los procesos que requieren regeneración o reemplazo frecuente del catalizador.

Tomando la Decisión Correcta para Su Proceso

La idoneidad de un reactor de lecho fijo depende completamente de los objetivos y limitaciones específicas de su proceso químico.

- Si su enfoque principal es el bajo costo inicial y la simplicidad operativa: Un reactor de lecho fijo es a menudo la mejor opción, particularmente para reacciones con efectos térmicos moderados.

- Si su enfoque principal es el control preciso de la temperatura para una reacción altamente exotérmica: Debe considerar otros diseños como un reactor de lecho fluidizado o un reactor de lecho fijo de carcasa y tubos para gestionar el calor de manera más efectiva.

- Si su enfoque principal es la operación continua con catalizadores que se desactivan rápidamente: Un lecho fijo probablemente no sea adecuado debido al tiempo de inactividad requerido para el reemplazo; un reactor de lecho móvil o fluidizado sería más apropiado.

Comprender estas compensaciones fundamentales le permite seleccionar la tecnología de reactor óptima para su aplicación específica.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Diseño Simple | Pocas piezas móviles, construcción sencilla |

| Bajo Costo de Capital (CAPEX) | Necesidad de equipo y costos de instalación reducidos |

| Alta Conversión por Unidad de Volumen | Uso eficiente del espacio del reactor |

| Baja Abrasión del Catalizador | Las partículas estacionarias extienden la vida útil del catalizador |

¿Listo para optimizar su proceso químico con un reactor confiable?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos reactores adaptados a sus necesidades específicas. Nuestros reactores de lecho fijo están diseñados para un rendimiento rentable y de alta eficiencia, ayudándole a maximizar las tasas de conversión y minimizar los costos operativos.

Permita que nuestros expertos le ayuden a seleccionar el reactor perfecto para su aplicación. ¡Contáctenos hoy para discutir su proyecto y descubrir la ventaja KINTEK!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión