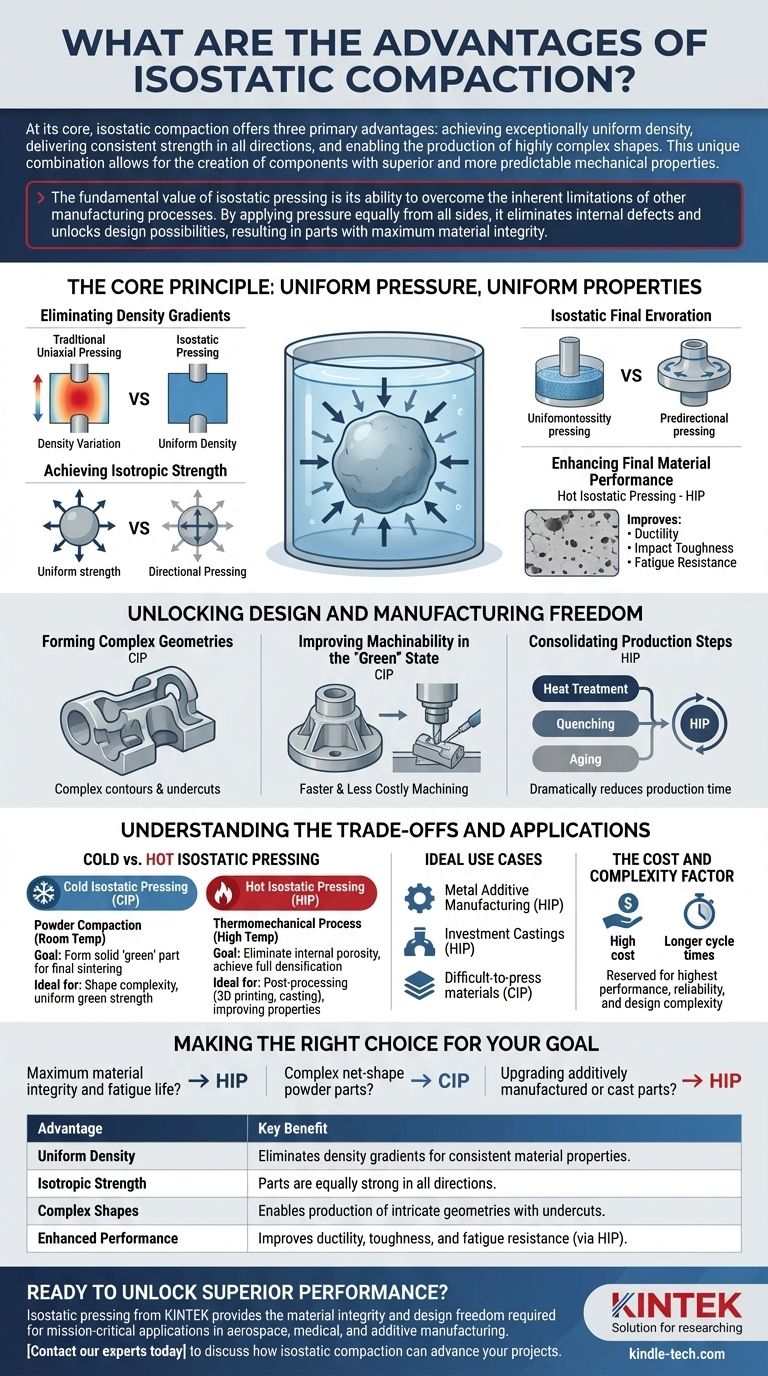

En esencia, la compactación isostática ofrece tres ventajas principales sobre los métodos tradicionales: lograr una densidad excepcionalmente uniforme, proporcionar una resistencia constante en todas las direcciones y permitir la producción de formas altamente complejas. Esta combinación única permite la creación de componentes con propiedades mecánicas superiores y más predecibles.

El valor fundamental del prensado isostático es su capacidad para superar las limitaciones inherentes de otros procesos de fabricación. Al aplicar presión por igual desde todos los lados, elimina los defectos internos y abre posibilidades de diseño, lo que resulta en piezas con la máxima integridad del material.

El Principio Fundamental: Presión Uniforme, Propiedades Uniformes

El prensado isostático funciona sumergiendo un componente —ya sea como polvo en un molde flexible o una pieza preformada— en un fluido y presurizando ese fluido. Esto asegura que la presión se aplique de manera igual y simultánea a cada superficie del componente.

Eliminación de Gradientes de Densidad

En el prensado uniaxial tradicional, donde la presión se aplica desde una o dos direcciones, la fricción entre el polvo y las paredes del troquel crea variaciones de densidad. La pieza resultante es más densa cerca de los punzones y menos densa en el medio. El prensado isostático elimina completamente estos gradientes, produciendo un componente de densidad uniforme.

Logro de Resistencia Isótropa

Esta densidad uniforme se traduce directamente en propiedades mecánicas isotrópicas, lo que significa que el material es igualmente resistente en todas las direcciones. Las piezas están libres de los ejes débiles o puntos de tensión internos que pueden formarse durante el prensado direccional o la fundición, lo que las hace mucho más fiables bajo condiciones de carga complejas.

Mejora del Rendimiento Final del Material

Cuando se aplica a altas temperaturas (Prensado Isostático en Caliente, o HIP), el proceso cierra la porosidad interna y crea una microestructura uniforme. Esto mejora significativamente propiedades críticas como la ductilidad, la tenacidad al impacto y la resistencia a la fatiga, elevando el rendimiento de las piezas fundidas o impresas en 3D al nivel de los materiales forjados.

Desbloqueando la Libertad de Diseño y Fabricación

El uso de presión uniforme y herramientas flexibles abre posibilidades que simplemente no son alcanzables con troqueles rígidos.

Formación de Geometrías Complejas

El Prensado Isostático en Frío (CIP) utiliza moldes flexibles y elastoméricos. Esto permite la ingeniería de piezas con contornos complejos, socavados y cavidades internas que serían imposibles de expulsar de un juego de troqueles rígidos utilizados en el prensado uniaxial.

Mejora de la Maquinabilidad en Estado "Verde"

El CIP produce una pieza presinterizada (un compacto "verde") con una resistencia muy alta y uniforme. Esto permite que se realice un mecanizado intrincado en la pieza antes del proceso final de endurecimiento y sinterización, lo que a menudo es más rápido y menos costoso que mecanizar el material completamente denso y endurecido.

Consolidación de Pasos de Producción

El Prensado Isostático en Caliente (HIP) puede diseñarse para combinar múltiples procesos térmicos en uno. Un solo ciclo de HIP puede incluir simultáneamente tratamiento térmico, enfriamiento y envejecimiento, consolidando los pasos de fabricación y reduciendo drásticamente el tiempo total de producción y la manipulación de piezas.

Comprendiendo las Ventajas y Aplicaciones

Aunque potente, el prensado isostático es una herramienta específica para desafíos específicos. La elección entre el Prensado Isostático en Frío (CIP) y el Prensado Isostático en Caliente (HIP) depende completamente del objetivo.

Prensado Isostático en Frío vs. en Caliente

El Prensado Isostático en Frío (CIP) es un método de compactación de polvo utilizado a temperatura ambiente o cerca de ella. Su propósito es formar una pieza "verde" sólida a partir de un polvo antes de la sinterización final. Se elige por la complejidad de la forma y la resistencia verde uniforme.

El Prensado Isostático en Caliente (HIP) es un proceso termomecánico utilizado en una pieza ya formada (por ejemplo, por fundición, fabricación aditiva o CIP). Su propósito es eliminar la porosidad interna y los defectos, logrando una densificación completa y mejorando las propiedades del material.

Casos de Uso Ideales

El HIP es un paso de posprocesamiento revolucionario para la fabricación aditiva de metales (impresión 3D), donde cura la porosidad y corrige la mala adhesión de las capas. También se utiliza para eliminar vacíos internos en piezas fundidas de inversión para aplicaciones críticas aeroespaciales o médicas. El CIP destaca en la producción de piezas a partir de materiales difíciles de prensar o electrolitos blandos.

El Factor Costo y Complejidad

Los sistemas de prensado isostático representan una inversión de capital significativa, y los tiempos de ciclo pueden ser más largos que los del prensado convencional. Por lo tanto, es un proceso reservado para aplicaciones donde el mayor rendimiento posible, la fiabilidad y la complejidad del diseño justifican el costo.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la estrategia de compactación adecuada requiere una comprensión clara de los requisitos de uso final de su componente.

- Si su enfoque principal es la máxima integridad del material y la vida a la fatiga: Utilice HIP como un paso de densificación final para eliminar defectos internos en componentes de misión crítica.

- Si su enfoque principal es crear piezas de polvo de forma neta complejas: Utilice CIP para lograr geometrías intrincadas y alta resistencia en verde que no se pueden lograr con el prensado uniaxial.

- Si su enfoque principal es mejorar piezas fabricadas aditivamente o fundidas: Aplique HIP como un paso de posprocesamiento para lograr propiedades mecánicas comparables a las de los materiales forjados.

En última instancia, el prensado isostático le permite diseñar materiales y componentes que alcanzan un nivel inigualable de rendimiento y fiabilidad.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Densidad Uniforme | Elimina los gradientes de densidad para propiedades de material consistentes. |

| Resistencia Isótropa | Las piezas son igualmente resistentes en todas las direcciones. |

| Formas Complejas | Permite la producción de geometrías intrincadas con socavados. |

| Rendimiento Mejorado | Mejora la ductilidad, la tenacidad y la resistencia a la fatiga (mediante HIP). |

¿Listo para desbloquear un rendimiento superior para sus componentes?

El prensado isostático de KINTEK proporciona la integridad del material y la libertad de diseño requeridas para aplicaciones de misión crítica en la industria aeroespacial, médica y de fabricación aditiva. Nuestra experiencia en equipos de laboratorio y consumibles garantiza que obtenga la solución adecuada para densificar polvos metálicos, curar la porosidad en piezas impresas en 3D o crear componentes cerámicos complejos.

Contacte a nuestros expertos hoy para discutir cómo la compactación isostática puede impulsar sus proyectos.

Guía Visual

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Qué es el método de prensado isostático para la producción de productos cerámicos? Lograr componentes cerámicos uniformes y de alta densidad

- ¿Qué es la presión isostática en frío? Logre una densidad uniforme para piezas de polvo complejas

- ¿Cuál es la presión para el prensado isostático? Descubra la clave para la densificación uniforme de materiales

- ¿Qué es el método de prensado isostático para cerámicas? Lograr una densidad uniforme para piezas complejas

- ¿Cómo aborda una prensa isostática en frío (CIP) la densidad de la cerámica YAG? Lograr cuerpos en verde de alta densidad uniforme

- ¿Qué son HIP y CIP en metalurgia de polvos? Elija el proceso adecuado para sus materiales

- ¿Qué papel juega el prensado isostático en la producción de SiC? Garantice la precisión para intercambiadores de calor cerámicos a gran escala

- ¿Cuáles son las desventajas del prensado isostático en frío? Limitaciones clave en la precisión dimensional y la velocidad