Las principales ventajas de un reactor de lecho fijo son su alta tasa de conversión por unidad de volumen, la simplicidad de construcción y la eficiencia en la operación continua. Al llenar un recipiente con partículas de catalizador sólido, se crea una enorme área de superficie para que ocurran las reacciones químicas a medida que los reactivos fluyen a través de él, lo que lo convierte en un pilar de las industrias química y de procesos para reacciones en fase gaseosa.

La principal fortaleza de un reactor de lecho fijo radica en su capacidad para maximizar el contacto entre los reactivos y un catalizador sólido en un diseño simple de flujo continuo. Esto lo hace excepcionalmente eficiente para procesos industriales específicos y a gran escala donde el objetivo principal es una alta conversión.

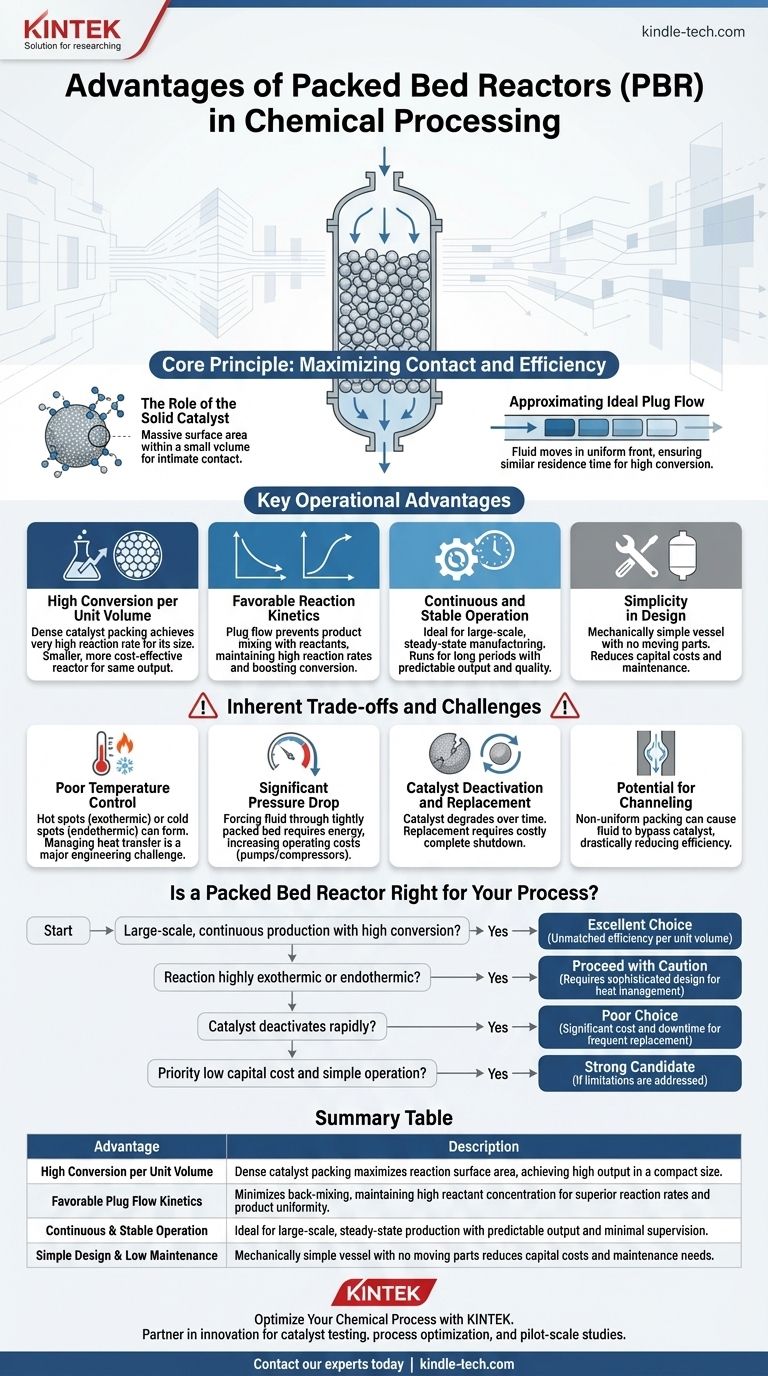

El principio fundamental: maximizar el contacto y la eficiencia

Para comprender las ventajas de un reactor de lecho fijo (PBR), primero debe comprender su principio de funcionamiento fundamental. Está diseñado para facilitar una reacción entre un fluido (gas o líquido) y un catalizador sólido.

El papel del catalizador sólido

Un PBR es esencialmente un tubo o recipiente lleno de gránulos de catalizador. Este "lecho fijo" crea una enorme área de superficie dentro de un volumen relativamente pequeño.

A medida que el fluido reactivo pasa a través del lecho, se ve forzado a un contacto íntimo con la superficie del catalizador, que es donde tiene lugar la reacción. Esta alta relación catalizador-reactivo es un motor clave de su eficiencia.

Aproximación al flujo de pistón ideal

En un PBR ideal, el fluido se mueve a través del reactor como una serie de "pistones" coherentes con una mezcla axial mínima. Esto se conoce como flujo de pistón.

Piense en una cafetera de goteo: el agua fluye a través del café molido en un frente uniforme, extrayendo sabor a medida que avanza, sin que el café preparado se mezcle con el agua fresca. Esta progresión ordenada asegura que todos los reactivos tengan un tiempo de residencia similar, lo que lleva a una calidad de producto más uniforme y una mayor conversión.

Ventajas operativas clave explicadas

El diseño fundamental del PBR da lugar a varios beneficios operativos y económicos significativos, lo que lo convierte en el reactor elegido para muchas aplicaciones industriales.

Alta conversión por unidad de volumen

Debido a que el volumen del reactor está densamente empaquetado con catalizador, el PBR logra una tasa de reacción muy alta para su tamaño. Esto contrasta marcadamente con otros tipos de reactores, como un reactor de tanque agitado continuo (CSTR), donde la concentración de catalizador es mucho menor.

Esta eficiencia significa que puede construir un reactor más pequeño y menos costoso para lograr la misma producción.

Cinética de reacción favorable

El comportamiento de flujo de pistón evita que los productos se mezclen con los reactivos entrantes. Esto es fundamental porque en muchas reacciones, la presencia de producto puede ralentizar la velocidad de reacción.

Al mantener los reactivos concentrados en la entrada y permitir que la concentración de producto se acumule a lo largo de la longitud del reactor, el PBR mantiene una velocidad de reacción promedio más alta, lo que impulsa aún más la conversión.

Operación continua y estable

Los reactores de lecho fijo están diseñados para una operación continua, lo que es ideal para la fabricación a gran escala. Una vez que el proceso alcanza un estado estacionario, puede funcionar durante largos períodos con una supervisión mínima.

Esta estabilidad conduce a una producción y calidad de producto predecibles, lo cual es esencial para la producción de productos químicos básicos, como la síntesis de amoníaco o ácido sulfúrico.

Simplicidad en el diseño

El reactor en sí es mecánicamente simple, a menudo solo un recipiente con una entrada y una salida, que no contiene piezas móviles. Esta simplicidad reduce los costos de capital iniciales y minimiza los requisitos de mantenimiento en comparación con sistemas de reactor más complejos.

Comprensión de las compensaciones y desafíos inherentes

Ningún diseño de reactor es universalmente superior. Las ventajas del PBR vienen con importantes compensaciones que deben gestionarse cuidadosamente. Reconocer estas limitaciones es fundamental para tomar una decisión informada.

Control de temperatura deficiente

Esta es, posiblemente, la desventaja más significativa de un PBR. Para reacciones altamente exotérmicas (reacciones que liberan calor), pueden formarse puntos calientes peligrosos dentro del lecho, lo que podría dañar el catalizador o causar reacciones descontroladas.

Por el contrario, para reacciones endotérmicas (reacciones que absorben calor), pueden desarrollarse "puntos fríos", deteniendo efectivamente la reacción en esas zonas. Gestionar la transferencia de calor a través de un lecho fijo es un gran desafío de ingeniería.

Caída de presión significativa

Forzar un fluido, especialmente un gas, a través de un lecho de partículas densamente empaquetado requiere una cantidad significativa de energía. Esto resulta en una caída de presión desde la entrada del reactor hasta la salida.

Esta caída de presión aumenta los costos operativos debido a la necesidad de bombas o compresores más potentes.

Desactivación y reemplazo del catalizador

El catalizador no dura para siempre. Con el tiempo, puede envenenarse, coquizarse o degradarse físicamente.

En un PBR, reemplazar el catalizador requiere un cierre completo del proceso. Este tiempo de inactividad puede ser extremadamente costoso para operaciones a gran escala, a diferencia de un reactor de lecho fluidizado donde el catalizador se puede agregar y eliminar continuamente.

Potencial de canalización

Si el lecho no está empaquetado uniformemente, el fluido puede encontrar un camino de menor resistencia y "canalizar" a través de una sección específica. Esto significa que una gran parte del costoso catalizador se omite, lo que reduce drásticamente la eficiencia general del reactor.

¿Es un reactor de lecho fijo adecuado para su proceso?

Elegir un reactor es una cuestión de alinear sus características con los objetivos específicos de su proceso.

- Si su enfoque principal es la producción a gran escala y continua con alta conversión: El PBR es una excelente opción, ofreciendo una eficiencia inigualable por unidad de volumen para muchas reacciones catalíticas en fase gaseosa.

- Si su reacción es altamente exotérmica o endotérmica: Debe proceder con precaución. Un PBR puede no ser adecuado a menos que se utilice un diseño sofisticado (por ejemplo, un reactor multitubular) para gestionar la carga de calor de manera efectiva.

- Si su catalizador se desactiva rápidamente: Es probable que un PBR sea una mala elección debido al costo significativo y la interrupción operativa asociada con los cierres frecuentes para el reemplazo del catalizador.

- Si su prioridad es un bajo costo de capital y una operación simple y estable: La simplicidad mecánica y la naturaleza continua del PBR lo convierten en un candidato muy fuerte, siempre que se aborden sus limitaciones.

En última instancia, comprender estos principios fundamentales y compensaciones le permite seleccionar la herramienta adecuada para el trabajo, asegurando un proceso químico eficiente y económico.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Alta conversión por unidad de volumen | El empaquetamiento denso del catalizador maximiza el área de superficie de reacción, logrando una alta producción en un tamaño compacto. |

| Cinética de flujo de pistón favorable | Minimiza la mezcla inversa, manteniendo una alta concentración de reactivos para velocidades de reacción superiores y uniformidad del producto. |

| Operación continua y estable | Ideal para producción a gran escala y en estado estacionario con resultados predecibles y supervisión mínima. |

| Diseño simple y bajo mantenimiento | Recipiente mecánicamente simple sin piezas móviles que reduce los costos de capital y las necesidades de mantenimiento. |

Optimice su proceso químico con KINTEK

¿Busca maximizar la conversión y la eficiencia en su producción a gran escala? Los principios de un reactor de lecho fijo (gran área de superficie, flujo de pistón y operación continua) son clave para lograr estos objetivos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles robustos que le ayudan a modelar, probar y escalar estos procesos críticos de manera eficiente.

Nuestra experiencia apoya a las industrias en:

- Pruebas y desarrollo de catalizadores: Asegure un rendimiento y una longevidad óptimos para sus sistemas de lecho fijo.

- Optimización de procesos: Ajuste parámetros como la temperatura y los caudales para obtener el máximo rendimiento.

- Estudios a escala piloto: Cierre la brecha entre la investigación de laboratorio y la producción industrial a gran escala de forma segura.

Deje que KINTEK sea su socio en innovación. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar el diseño de su reactor y la eficiencia de su proceso.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento