En resumen, las principales ventajas de los componentes sinterizados son el ahorro significativo de costes en piezas complejas, el desperdicio mínimo de material y una consistencia excepcional en tiradas de producción de gran volumen. Esto se logra formando piezas a partir de polvo metálico, lo que permite producir geometrías intrincadas en o muy cerca de sus dimensiones finales, reduciendo drásticamente la necesidad de mecanizado secundario.

La sinterización es más que un proceso de fabricación; es un método de ingeniería de materiales. Permite la creación de componentes con propiedades controladas con precisión al fusionar materiales en polvo a nivel microscópico, ofreciendo una combinación única de libertad de diseño, eficiencia y rendimiento.

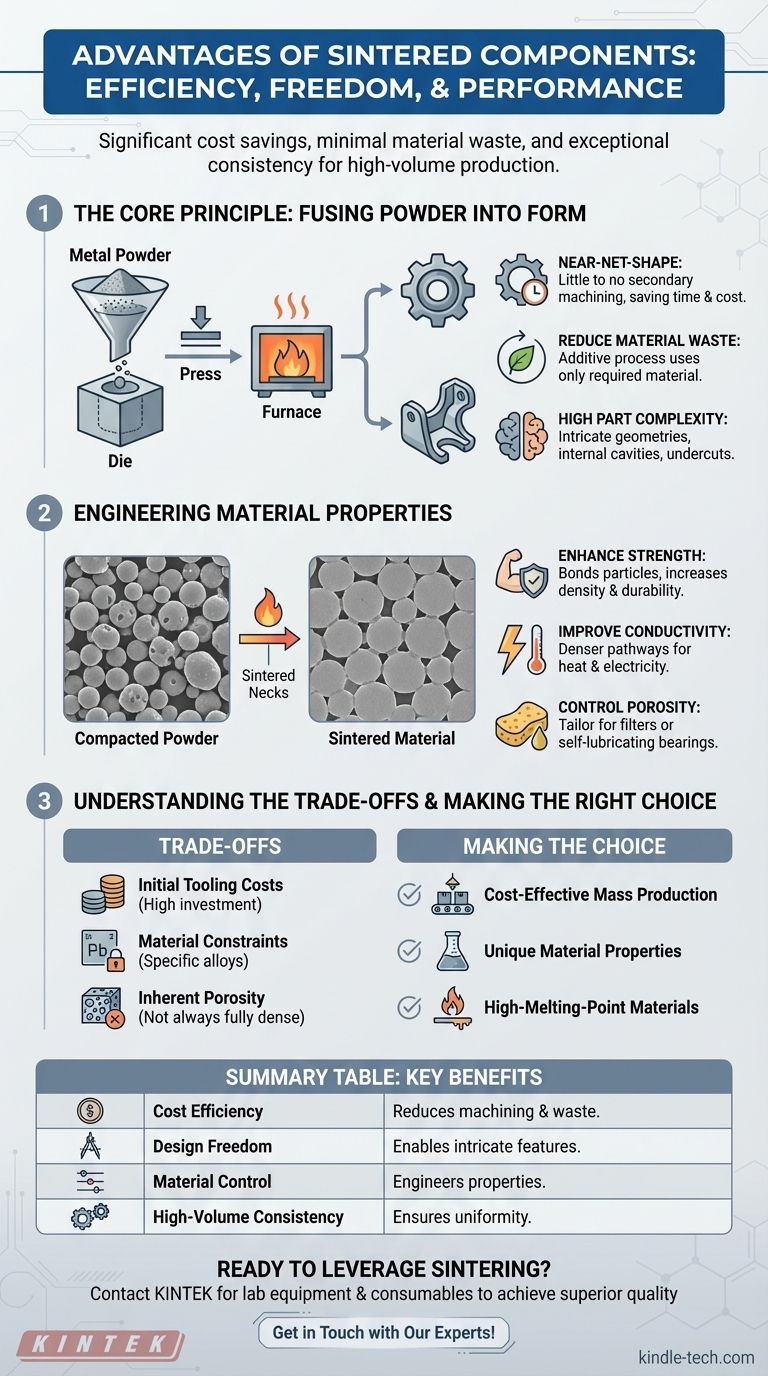

El Principio Central: Fusionar Polvo en Forma

La sinterización es un proceso de metalurgia de polvos. Comienza con una mezcla precisa de polvos metálicos que se compactan en un troquel y luego se calientan a una temperatura justo por debajo del punto de fusión del material.

Creación de Componentes de Forma Casi Neta

El proceso forma piezas que están extremadamente cerca de su forma final, o "neta". Esta característica fundamental es la fuente de muchos de sus beneficios clave.

Dado que las piezas requieren poco o ningún mecanizado posterior, procesos como el fresado, el torneado o el rectificado a menudo se eliminan, lo que ahorra tiempo y costes significativos.

Reducción del Desperdicio de Material

La fabricación sustractiva tradicional, como mecanizar una pieza a partir de un bloque sólido, puede generar material de desecho sustancial. La sinterización es un proceso aditivo.

Utiliza solo el material necesario para el componente en sí, lo que lo convierte en una opción altamente eficiente y respetuosa con el medio ambiente con un desperdicio mínimo.

Lograr una Alta Complejidad de Piezas

La compactación de polvo en un troquel permite la creación de geometrías complejas e intrincadas que a menudo son difíciles, costosas o imposibles de producir con otros métodos.

Esto incluye características como cavidades internas, socavados no mecanizables y secciones transversales variables, lo que brinda a los ingenieros una inmensa libertad de diseño para la producción en masa.

Ingeniería de Propiedades del Material a Nivel Microscópico

El proceso de sinterización altera fundamentalmente el material a nivel de partícula, lo que permite la ingeniería precisa de sus características finales.

Mejora de la Resistencia y la Integridad

El proceso de calentamiento hace que las partículas de polvo individuales se unan, o formen "cuellos de sinterización", en sus puntos de contacto.

Esto reduce significativamente los huecos internos (porosidad) del polvo compactado, aumentando drásticamente la densidad, la resistencia y la durabilidad general de la pieza.

Mejora de la Conductividad Térmica y Eléctrica

A medida que la porosidad disminuye y el material se vuelve más denso, las vías para el calor y la electricidad se vuelven más directas. Esto da como resultado una conductividad térmica y eléctrica mejorada en el componente terminado.

Control de la Porosidad para Aplicaciones Específicas

Si bien la alta densidad suele ser el objetivo, la sinterización ofrece la capacidad única de controlar intencionalmente el nivel de porosidad.

Esto es fundamental para aplicaciones como cojinetes autolubricantes (donde los poros retienen aceite) o filtros, donde se requiere un nivel específico de permeabilidad.

Comprensión de las Compensaciones

Ningún proceso está exento de limitaciones. Evaluar objetivamente la sinterización requiere comprender sus restricciones específicas.

Costes Iniciales de Herramientas

La inversión inicial en la creación de los troqueles de acero endurecido utilizados para compactar el polvo puede ser significativa. Esto hace que la sinterización sea más rentable para producciones de volumen medio a alto, donde el coste de las herramientas se puede amortizar en muchas piezas.

Restricciones de Materiales

Aunque es versátil, el proceso funciona mejor con materiales que se pueden pulverizar fácilmente y que poseen buenas características de compresión y sinterización. Algunas aleaciones no son adecuadas para este método.

Porosidad Inherente

Aunque la sinterización aumenta drásticamente la densidad, puede ser difícil eliminar la porosidad por completo. Para aplicaciones de estrés extremo que requieren la máxima resistencia absoluta, puede ser necesario un material totalmente denso de un proceso como la forja.

Tomar la Decisión Correcta para su Aplicación

La selección de la sinterización depende totalmente de las prioridades y limitaciones específicas de su proyecto.

- Si su enfoque principal es la producción en masa rentable de piezas complejas: La sinterización es una opción inigualable debido a su capacidad para crear componentes de forma casi neta con un desperdicio mínimo y un procesamiento secundario reducido.

- Si su enfoque principal son las propiedades únicas del material: La sinterización ofrece un control preciso sobre la densidad y la porosidad, lo que permite la creación de componentes como filtros o cojinetes autolubricantes.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión: La sinterización le permite formar piezas a partir de materiales como el tungsteno sin tener que alcanzar sus temperaturas de fusión extremas, ahorrando energía y costes.

En última instancia, elegir la sinterización le permite fabricar componentes altamente repetibles e intrincados con propiedades diseñadas de manera rentable y eficiente.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Eficiencia de Costes | Reduce las necesidades de mecanizado y el desperdicio de material en piezas complejas. |

| Libertad de Diseño | Permite geometrías intrincadas, socavados y características internas. |

| Control de Materiales | Diseña con precisión la densidad, la porosidad, la resistencia y la conductividad. |

| Consistencia de Alto Volumen | Asegura la uniformidad de pieza a pieza en la producción en masa. |

¿Listo para aprovechar las ventajas de los componentes sinterizados para sus necesidades de laboratorio o producción?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la metalurgia de polvos avanzada y los procesos de sinterización. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestras soluciones le ayudan a lograr una calidad superior de las piezas, reducir costes y minimizar el desperdicio.

Contáctenos hoy para discutir cómo podemos apoyar su proyecto y ayudarle a desbloquear todo el potencial de la tecnología de sinterización.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Por qué la energía de biomasa no es tan eficiente como los combustibles fósiles? Descubra las limitaciones clave en densidad energética y ciclo de vida.

- ¿Cuáles son las precauciones de seguridad para la soldadura fuerte? Un sistema de 4 pilares para evitar humos tóxicos, quemaduras e incendios

- ¿Cuál es el rango del sputtering? Logre películas delgadas de alta calidad para cualquier aplicación

- ¿Qué se utiliza en el proceso de sinterización? Polvo, presión y calor para crear piezas duraderas

- ¿Cuál es la aplicación de la pulverización catódica (sputtering) de RF y CC? Elegir la técnica adecuada para su material

- ¿Qué es el proceso de unión por sinterización? Una guía paso a paso para la unión en estado sólido

- ¿Por qué se deben almacenar las muestras de acero inoxidable 316L cargadas con hidrógeno en nitrógeno líquido? Garantizar un análisis TDS preciso

- ¿Cuáles son los problemas del aceite de pirólisis? Desafíos clave en la estabilidad y el costo del bioaceite